Svenska batteriutvecklaren Northvolt spelar alltså en huvudroll i Volkswagens kommande battericellfabrik. Northvoltgrundaren och förre Teslamannen, Peter Carlsson, har rönt mycket stor svensk och internationell uppmärksamhet för detta gigantiska projekt, som lär vara Sveriges enskilt största industriprojekt någonsin. Totalt handlar satsningen på 42 miljarder kronor och de tunga bitarna är bl a:

- Bygget av en gigafabrik i Skellefteå, Northvolt Ett – vilket man är igång med – och Northvolt Battery Systems-anläggningen i polska Gdansk (där man skapar konfigurerade systemlösningar kring battericeller).

- En annan bit är R&D-labbet i Västerås, som är i det närmaste fullt klart.

- Och dessutom kommer nu också det tyska batterifabrikprojekt igång. Fabriken, Nothvolt Zwei, ska förse Volkswagenkoncernen med delar av bolagets batterier.

En synnerligen rationell grundtanke i denna satsning är att man bygger denna fabrik baserat på ”blueprints” – liktydigt med digitala tvillingar – från Skellefteå-enheten i takt med att bygget framskrider där. Men detta stannar nu inte bara vid själva bygget, även processer, applikationsstrukturer, produktionsinfrastruktur och andra saker ska också kopieras.

Vilka digitala produktutvecklingsverktyg använder Northvolt?

För alla som är intresserade av vilka digitala verktyg man använder sig av inom Northvolt i produktframtagningsarbetet, och därmed också inom ramen för samriskbolaget och Northvolt Zwei i Salzgittter, kan det vara intressant med en kort titt på detta område.

Inom produktutveckling och tillverkningsautomation arbetar Northvolt med programvara och hårdvara främst från Siemens. ABB är emellertid också starkt engagerat i områden som anläggningselektrifiering och vissa tillverkningsprocessområden, inklusive lösningar från Abilityfamiljen.

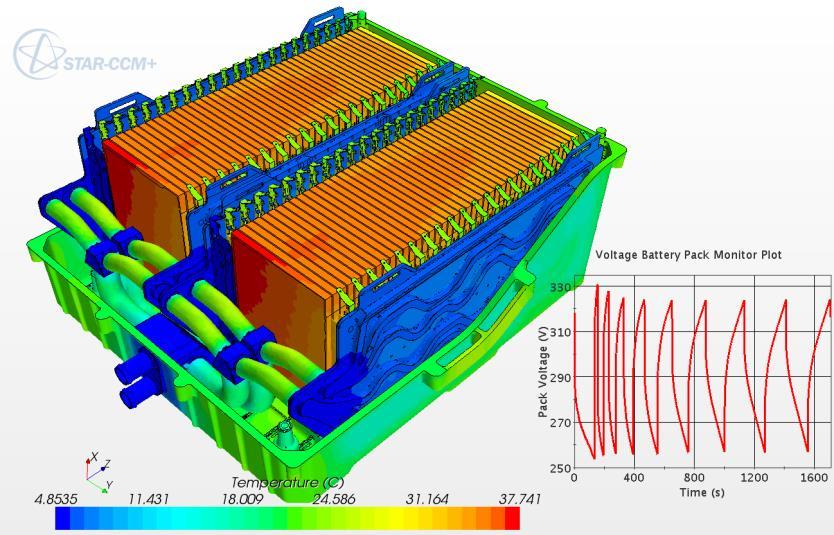

Siemens spelar en dominerande roll på mjukvarusidan inom produktutvecklingen. Lösningar som Teamcenter (cPDm-ryggrad), NX (CAD), Battery Design Studio, Simcenter Structures/STAR-CCM + (CAE och flödesimulering) och Amesim (1D-simulering) kommer alla att användas. Produktionssidan inkluderar programvara som Tecnomatix för produktionsplanering och -simulering.

Även när det gäller fabriksautomation finns en massiv Siemensnärvaro. Vi kan till exempel hitta Siemens automatiseringssystem, Simatic, som inkluderar styrsystem, integrations- och säkerhetslösningar, medan motorrörelsestyrning av servon hanteras i Siemens Simotion.

När det gäller ABBs roll använder- eller kommer man att använda den svensk-schweiziska verkstadsgigantens lösningar för processautomation och elektrifiering av anläggningarna.

Vad är det i Peter Carlsson idéer

som får jättarna att öppna plånböckerna?

Andra saker värda att fundera lite närmare över är förstås vad det är i Peter Carlssons idéer som väckt sån anklang och fått den ena automotive-aktören efter den andra att öppna investeringsplånboken med satsningar i 100-miljonerkronorsklassen. Bl a SCANIA, Volvo, BMW och Volkswagen. Detta vid sidan av andra aktörer inom branscher som kan ha intresse av eldrift och e-mobility, som ABB och Siemens.

Naturligtvis är många detaljer i tekniska och kommersiella arrangemang affärshemligheter och inte offentliga. Men en sammanfattning av vad Peter Carlsson sa på scenen i Stockholm under Siemens stora ”Closed-loop Manufacturing-event” i Stockholm för en tid sedan, som PLM&ERP News chefredaktör, Verdi Ogewell, bevistade ger en bra bild av grundinnehållet.

Det finns tre huvudpoänger:

1. Behovet av att pressa ner produktionskostnaderna.

2. Att skapa de tekniska och energitillgänglighetsrelaterade villkor som krävs för att uppfylla volymer, miljökrav och naturligtvis också för att sänka produktionskostnaderna ordentligt.

3. Finansiering av projektet.

– Vi behövde sänka priset på batterierna till hälften av den ”normala” tillverkningskostnaden, sa Peter Carlsson. Detta innebar ett behov av att tänka i nya termer. Till exempel, hur kan vi ändra i värdekedjan och göra en möjlig vertikal integration med mer rationella processer inkluderade, och därmed uppnå en lägre tillverkningskostnad? För det andra, vad skulle vara den absoluta, mest optimala skalan om du tar alla dina olika investeringsresurser och bedömer dem utifrån en effektivitetsvinkel och utarbetar sätt att optimera också dessa?

Det avslutande svaret var i linje med ett koncept kring skalfördelar: det visade sig att fabriker som var fyra till tio gånger större än de existerande skulle göra det möjligt att ”svälja” de utmaningar som definierats ovan.

Problem som måste övervinnas

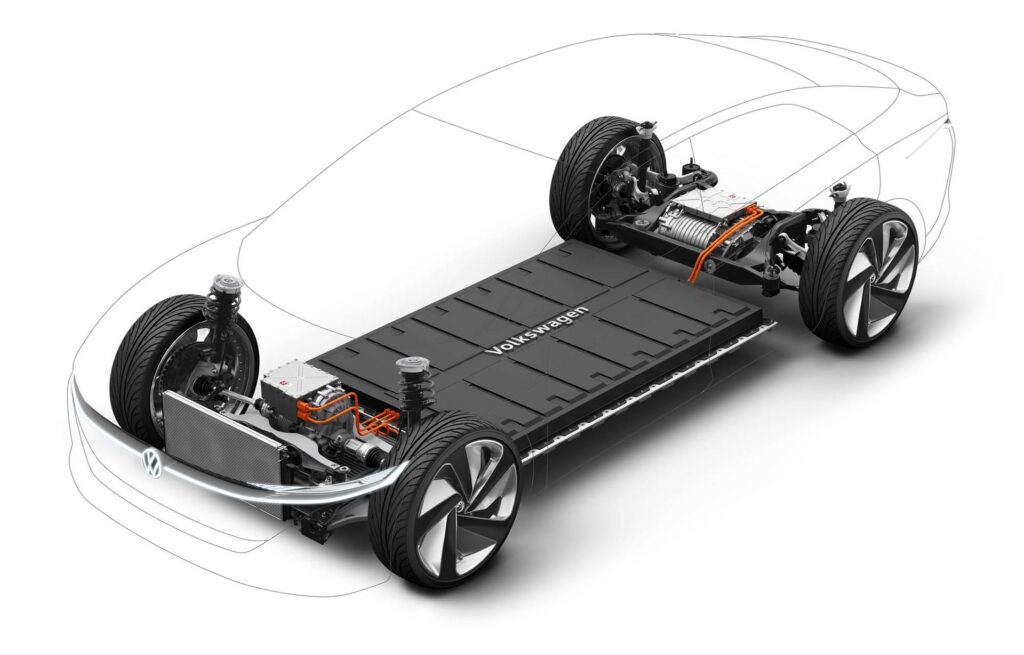

Men det finns hinder som måste övervinnas. Fordonssektorn i Europa har påbörjat sin övergång till hybrid- eller helelektriska lölsningar och har också börjat tänka i termer av plattformar. Volkswagens MEB-plattform är ett bra exempel, med början i ID3-modellen. I slutänden kommer vi att få se ett helt sortiment av mellanslagprodukter rullas ut. Detta visar i sin tur på ett behov av potentiellt sex gigafabriker för att leverera kommande modeller på den plattformen på fem till sex år.

– När det gäller bilindustrin kan vi se två eller flera principer kring elektriska plattformar just nu, sa Peter Carlsson under det ovan relaterade eventet i Stockholm.

– I princip, fortsatte han, är detta dels en låg ”skateboard” för traditionella bilar och en hög ”skateboard” för SUVar. På varje ”skateboard” vill tillverkarna att vi ska anpassa oss och klämma in så mycket energi som det bara finns plats för i drivlinestrukturen. Det betyder att vi inte bara kan producera standardiserade batterilösningar, utan måste anpassa olika lösningar till olika plattformar och variationer inom räckvidden för dessa plattformar, vilket verkligen gör produktionen mer komplicerad.

Ett annat problem är att rekrytera lokalt kunnande.

– Det finns helt enkelt inte, hävdade Carlsson.

Hittills har de rekryterat denna kompetens från Asien – främst Korea och Japan – men på lång sikt måste detta lösas både lokalt och i andra delar av världen. Från och med idag sysselsätter Northvolt mer än 50 olika nationaliteter.

Med detta sagt ska vi återvända till VWs och Northvolts Salzgitterfabrik.

Optimerar Volkswagens strategi

Det var i september 2019 som Volkswagen och Northvolt etablerade sitt samriskföretag för att förbereda en storskalig produktion av litiumjonbatterier i Tyskland. Volkswagens åtagande att bygga anläggning och infrastruktur är nästa viktiga strategiska beslut. Byggarbetet på platsen ska enligt plan påbörjas innan årets slut.

– Vi optimerar med detta Volkswagen-koncernens strategiska position inom det framtida viktiga affärsområdet batterier. Förutom en mycket säker leverantörsbas med externa producenter bygger vi nu systematiskt upp ytterligare kapacitet, säger Stefan Sommer, medlem i koncernledningen med ansvar för komponenter och upphandling och vid sidan av detta är han också ledamot i Northvolt styrelse.Volkswagen-koncernen samlar teknisk expertis inom battericellsproduktion inom ramen för sin elektrifieringsstrategi. Dessutom upprätthåller koncernen strategiska förbindelser med flera producenter för att säkra batteriförsörjningen i alla världsregioner. För närvarande är dessa leverantörer LG Chem, Samsung och SKI för Europa samt CATL för Kina och Europa. SKI kommer dessutom att leverera battericeller till den amerikanska marknaden. Enbart i Europa räknar Volkswagen med en årlig efterfrågan på över 150 gigawattimmar från 2025, och en efterfrågan i Asien på samma nivå.

”En förbannat bra digital tvilling!”

Det står därmed klart att de 16 gigawattimmar som initialt kommer från Northvolt/VW-fabriken i Salzgitter bara utgör drygt 10 procent av den tyska bilgigantens batteribehov. Detta å andra sidan öppnar dörren för flera Northvoltfabriker. Klart är också att Peter Carlsson är en ambitiös man. Han strävar efter en 25-procentig marknadsandel i Europa, sa han under Siemens-eventet i Stockholm, vilket innebär att han måste bygga fler gigafabriker. Idag konsumerar världen cirka 200 GWh batterier. Förväntningen är att detta tio år kommer att gå upp till 3 000 GWh. En GWh representerar en investeringskostnad på 100 miljoner euro, ca 110 miljoner kronor. För att nå målet om en europeisk marknadsandel på 25 procent måste Carlsson bygga för 150 GWh under de kommande tio åren.

– Detta innebär att vi måste vara supereffektiva på att bygga tillverkningsblock i mycket komplicerade uppsättningar. Hur gör man det? Tja, du bygger en förbannat bra digital tvilling, avslutade Carlsson.

Det var knappast överraskande att Siemens COO, Jan Mrosik, som var på plats under Carlssons tal i Stockholm, fyrade av ett stort leende.

Det är inte svårt att förstå varför.