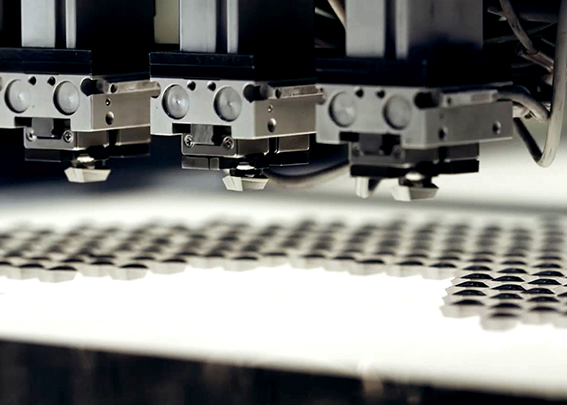

Det mesta som är tillverkat av metall är bearbetat med metallskär. Denna bearbetning innebär att skärverktygen måste tåla extrem värme och kraft när då de är avsedda för bearbetning av några av de tuffaste materialen i världen. Vanligtvis tillverkas ett skär i en materialkombination som innehåller 80 procent volframkarbid – känt för sin överlägsna hållbarhet – och en metallmatris som binder ihop karbidkornen. I det senare fallet är det kobolt som är det vanligast förekommande materialet.

Klart är att den här typen av skär är skapade för att motstå några av de mest intensiva arbetsmiljöerna, kräver tillverkningsprocesser som är lika ”ansträngande” som de miljöer produkterna är avsedda för.

SINTRING – en synnerligen krävande process

Ett av de mest intensiva stegen i tillverkning av den här typen av skär är sintringsprocessen. Efter att de för verktygen noggrant utvalda metallpulverkornen har malts och pressats till sin slutliga form är skären mycket ömtåliga. Det är i detta skede som skären smälts eller sintras till fasta bitar.

Skären kan i detta behöva tillbringa upp till 13 timmar i en sintringsugn, vid en temperatur på cirka 1 500 grader Celsius (° C), där de sintras till en extremt tålig hårdmetallprodukt – faktiskt nästan lika hård som diamant.

Här ska noteras att sintring inte är en snabb process – samtidigt som tid i industriella verksamheter är pengar. Att hålla kapabla ugnar i drift under många timmar åt gången kräver stora mängder energi. För att en ekonomiskt försvarbar minskning av energiförbrukningen ska möjliggöras kräver det en minskning av cykeltiderna, utan att för den skull kompromissa med produktkvaliteten.

Detta är nu exakt vad Sachin Pimpalnerkar talade om i ingressen och vad man effektuerat i Sandvik.

Ingenjörsarbetslag på Dormer Pramet, en global tillverkare av skärverktyg och en del av Sandvik Group, har framgångsrikt lyckats reducera cykeltiderna i sintringsprocessen. Man har genom förändrade tekniker kunnat kapa tiden med nästan 100 minuter. För att uppnå denna minskning samarbetade Dormer Pramet-ingenjörerna med forsknings- och utvecklingsspecialister från Sandvik Materials Technology (SMT) i Pune, Indien, och vad man gjorde var att göra om, effektivisera och anpassa gasflödet som passerar genom sintringsugnarna.

Dormer Pramets anläggning i Sumperk, Tjeckien, är den första som prövat den nya sintringsprocessen. Här har man visat att de kortare sintringscykler som uppnåtts betyder att anläggningen kan producera fler delar trots reducerad energianvändning.

CVD-beläggning av verktygsskär

Vid bearbetning av järnhaltiga material som gjutjärn eller rostfritt stål använder man ofta ett ”belagt” skär. En s k CVD-beläggning (Chemical Vapor Deposition)

är ett exempel på detta och innebär att verktyg placeras i en kammare, som med hjälp av gaser trycks upp till en temperatur på 950-1100 ° C. Dessa gaser reagerar i den uppvärmda kammaren och avsätter ett tunt lager på varje verktyg; ett lager som förstärker dess styrka.

Det finns två vanliga typer av CVD-uppvärmning:

- Kallvägg CVD värmer innehållet i kammaren genom att leda ström genom kammaren i sig själv, medan dess väggar förblir vid rumstemperatur.

- Varmvägg CVD, som värmer kammaren med en extern kraftkälla och där strålning från kammarens väggar värmer upp dess innehåll.

Ingenjörernas ”värmedilemma”

Här stod alltså ingenjörer återigen inför ett ”värmedilemma”. Höga temperaturer är nyckeln till effektiv CVD-beläggning, men att upprätthålla dem är en energikrävande process.

Hur skulle problemet lösas? Så här funderade man inom utvecklingsteamet:

”Hur håller vi värmen i en byggnad? Vi isolerar det. För att förhindra att värmen läcker ut från CVD-beläggningskamrarna implementerade man på Dormer Pramet helt enkelt en liknande lösning där man la till ny isolering på ugnens beläggning.

Detta sätt att fånga upp värme inuti kammaren har förkortat cykeltiderna för CVD-reaktorer och beräknas minska utsläppen med 25 ton varje år.

Förbättrad isolering förbättrar också avsättningsförhållandena, vilket innebär att skär i kammaren kan få en jämnare beläggning för att skapa starkare och effektivare verktyg.

Åtgärderna MINSKAR UTSLÄPPEN med 40 ton

och sparar bolaget 230 000 europer år

Sammantaget beräknas dessa två åtgärder för att inte bara minska de årliga utsläppen med cirka 40 ton, utan också spara cirka 230 000 euro varje år (motsvarande ca cirka 2,4 miljoner kronor).

Hållbara åtgärder kommer alltid att fokusera på miljöförbättring, men genom att genomföra enkla förändringar kan tillverkarna också uppnå de affärsfördelar som processutvärderingar och förbättringar kan ge.

Sandviks mål är att minska sin CO2-påverkan med 50 procent i slutet av 2030.