En viktig poäng är alltså att denna plattform, Modelon Impact, innehåller inbyggda, färdiga bibliotek och modellpaket, vilket ger goda tidsbesparingar. Honda behövde skräddarsy komponenter och kunde göra detta på ett tidsbesparande och rationellt sätt genom modellkodskiktet i Modelon Impacts öppna standardsbaserade, arkitektur. Men lösningen har också dokumenterade Python APIer, som dr Moriyama och hans team kunde utnyttja för dels avancerade analyser och dels som visualiseringsverktyg för att effektivt kommunicera kring sina mål och resultat med andra projekt-intressenter.

Systemsimulering och optimering som designbesluts-grund

Hur skulle Hondas strategi se ut för att övergå till att göra produktionsanläggningar koldioxidneutrala? Med många potentiella teknikalternativ i detta var frågan hur man skulle bära sig åt för att komma fram till och bestämma sig för de rätta? Vilka förnybara energikällor, lagringssystem och anläggningskonfigurationer ger högsta prestanda samtidigt som de optimerar den totala driftskostnaden?

För att fatta dessa designbeslut inom en effektiv tidsram använde sig dr Moriyama och hans team till systemsimulering och optimering. För att nå framgång i detta behövde Honda en systemsimuleringslösning med kapacitet att:

- Överväga en mängd olika koldioxidreduktions-alternativ

- Producera en exakt representation av en befintlig monteringsfabrik i USA

- Stöda valet av det alternativ som ger den lägsta totala ägandekostnaden, samtidigt som man är koldioxidneutral

- Lösningen skulle också behöva överväga flera begränsningar, som ”peak shaving”, ytarea för solceller och den minsta energi som krävs för lagringsbackup.

Så löste Honda utmaningen

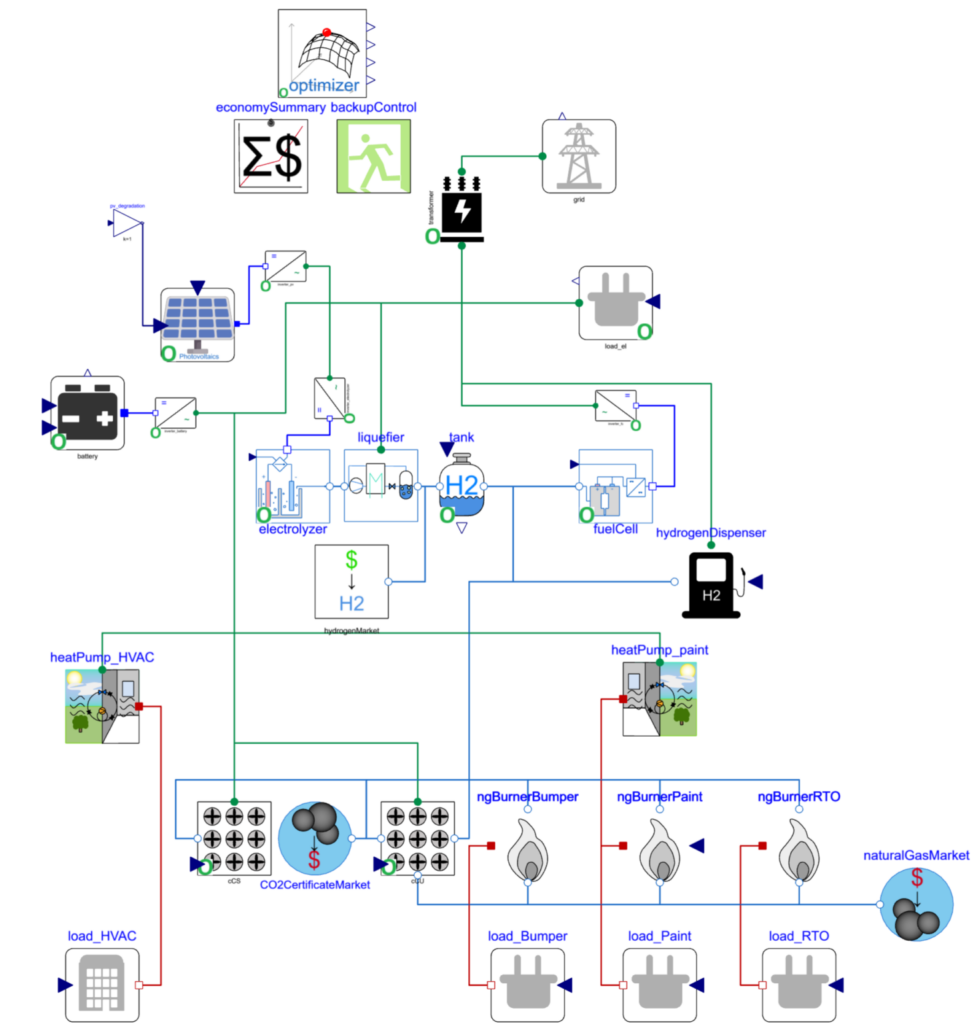

Med den verktygslösning som dr Moriyama och teamet valde fanns sålunda de ovan beskrivna inbyggda bibliotek och modellpaket som Honda behövde för att bygga en virtuell version, en digital tvilling, av sin amerikanska fabrik.

Modellen byggdes med mjukvarans inbyggda mikronätpaket i värmekraftbiblioteket. Varierande belastningar, som elektriska, väte- och termiska belastningar för byggnader, transporter och VVS-system beaktades i modellen. Detta tillvägagångssätt hjälpte Honda att bedöma olika koldioxidneutrala alternativ för att tillfredsställa olika belastningar och mäta effektivitet.

Till bakgrunden hör vidare att Hondas krav stannade inte stannade vid att bara bygga den fysiska modellen. Flera begränsningar behövde tas med i modellen. Detta inkluderade det fysiska utrymmet som krävdes för solcellsanläggningar, mängden reservkraft som anläggningen skulle behöva hela tiden och säsongsbetonad energiefterfrågan tillsammans med regulatoriska tak. Komplext så det förslår alltså, men dr Moriyama kunde tillsammans med Modelons experter säkerställa att de nödvändiga parametrarna fanns på plats för att skapa en mer exakt modell.

Impacts inbyggda lösare optimerade både komponentstorlek och kontrollstrategi

För att kunna fatta rätt beslut på kort tid fastställdes det att Honda inte skulle behöva utforma en styrstrategi för varje övervägd anläggningskonfiguration. Det var mer effektivt för Honda att bygga sin modell och låta Modelon Impacts inbyggda lösare optimera för både komponentstorlek och kontrollstrategi samtidigt. På så sätt kunde Honda också få bästa möjliga design för den övervägda anläggningen.

För att fastställa den totala driftskostnaden uppskattade Honda en fast kostnad och en driftskostnad för varje komponent. Rutnätsmodellen svarade också för sammanställning av topprankning relaterat till kostnader för säsonger med hög efterfrågan.

Sammantaget visade sig detta tillvägagångssätt vara tillräckligt korrekt för att Honda skulle kunna fortsätta sitt projekt samtidigt som det var beräkningsmässigt billigt.

– Modelon granskade vårt krav och utvecklade en modell med oavbruten kommunikation genom onlinemöten varannan vecka med projektuppdateringar. Dessutom hade Modelon varit aktivt engagerad med Honda för klargörande och begärt all nödvändig information för ett framgångsrikt projekt. Till slut var Modelon Impact det rätta valet, säger Koji Moriyama.

På sista raden – gjorda vinster

Med en Modelon Impact-modell sammanställd enligt Hondas specifikationer kunde Dr. Moriyama och hans team simulera olika scenarier och fatta avgörande beslut.

Till exempel inkluderade ett av dessa beslut att välja bränsleceller framför batterier för reservkraft. Bränsleceller var inte bara det bättre alternativet för att tillhandahålla ström och sänka efterfrågeavgifterna, de kunde också upprätthålla en större mängd energilagring – vilket gjorde det till ett mer ekonomiskt lönsamt alternativ totalt sett.

Honda kunde också se var man skulle fokusera sin tid och ansträngning på högprioriterade förändringar. När det kom till att importera generering av väte och elektricitet på plats, fastställde Modelon Impacts optimering att båda alternativen var nödvändiga. Även om elproduktion på plats, med hjälp av solceller, kunde minska efterfrågekostnaderna avsevärt under högsäsong, skulle de inte vara billigare än att anlita elbolag under lågsäsong. Å andra sidan skulle det bli dyrare att köra elektrolysatorn för att producera flytande väte under högsäsong och väte skulle därför behöva importeras. Det fastställdes att köra elektrolysatorn på plats under resten av året skulle vara den mest kostnadseffektiva metoden.

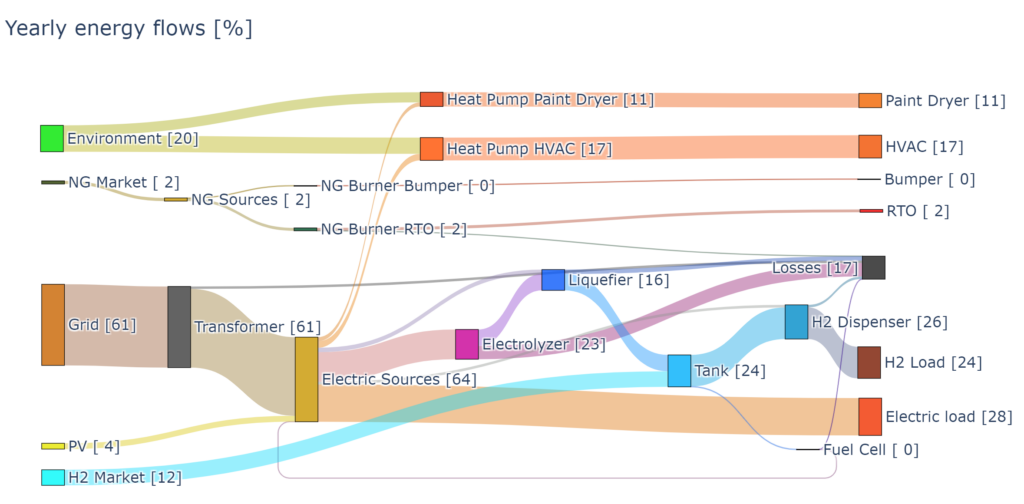

De olika teknikalternativen som väljs av optimeraren samt kapaciteten i termer av energi per år visas i Sankey-diagrammet nedan, som levereras av Modelon Impacts simuleringsresultat.

– Trots den korta tidsramen drar jag slutsatsen att det här projektet var en framgång. Vi kunde konstruera ett ramverk som kan användas för att föreslå en framtida strategi och uppnå ett koldioxidreduktionssystem med olika alternativ som lyfter fram minimering av totala ägandekostnader samtidigt som systemets drift optimeras, summerar dr Koji Moriyama.

Slutligen: pilotprojektet gav blodad tand och Honda ska fortsätta använda Modelon för att ta sina anläggningar mot koldioxidneutral drift.