Det är ingen hemlighet att dagens produkter blir mer och mer komplexa med kombinationer av elektronik, mekanik och programvara som ska samexistera. Om man fortsätter i samma gamla spår och ignorerar utmaningarna blir resultatet längre ledtider, onödigt arbete, sämre kvalitet och framför allt når produkten marknaden alldeles för sent. Här nedan ser du några av de orsaker som skapar problem:

- Kraftiga barriärer inom företaget mellan avdelningar för elektronik- och mekanikkonstruktion.

- Verktyg som inte är kompatibla med varandra och som inte har förmågan att kommunicera effektivt. När en ändring görs i mekaniken så syns detta inte hos elektronikkonstruktören och vice versa.

- Viktig information försvinner i så kallade importer och exporter i befintlig verkstygsstruktur.

- Företag som i stor utsträckning använder verktyg som inte kommer ifrån samma leverantör eller som inte kan kommunicera med varandra får oftast en större overhead-kostnad.

- Ofta läggs ansvaret på ingenjörerna att se till ingen information går förlorad vid importer och exporter, dessutom går det åt många arbetstimmar för att manuellt hantera utbyte och verifiering av all data som skickas fram och tillbaka.

- Det största problemet och kostnaden är att behöva göra ytterligare en prototyp för att det inte blev rätt från början på grund av något så enkelt som bristande kommunikation.

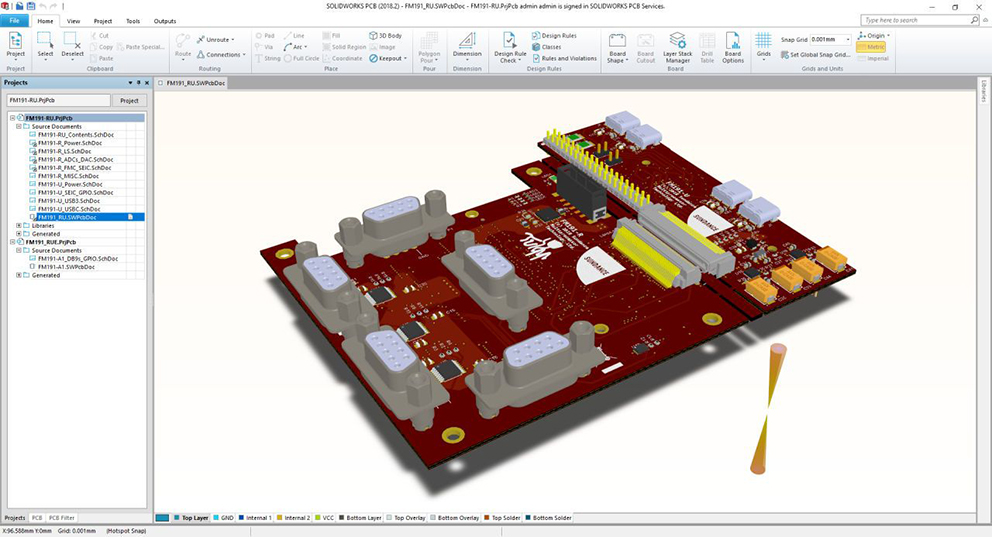

För att konstruera produkter med både elektronik och mekanik effektivt, krävs därför ett nytt arbetsflöde. Ett arbetsflöde som ger teamet möjlighet att arbeta mer sömlöst. Fördelarna är många, synkroniseringsmöten kring elektronik och mekanik blir kortare och betydligt enklare, antalet omtag minskar kraftigt vilket i sin tur reducerar kostnader och produkten når marknaden på utsatt tid.

För att lyckas som konstruktör krävs rätt verktyg. Verktyg som kan:

- Integrera elektronik och mekanik på ett effektivt sätt.

- Utbyta data sömlöst och utan förluster av relevant information.

- Erbjuda ett användarvänligt gränssnitt.

För att lyckas som företag krävs:

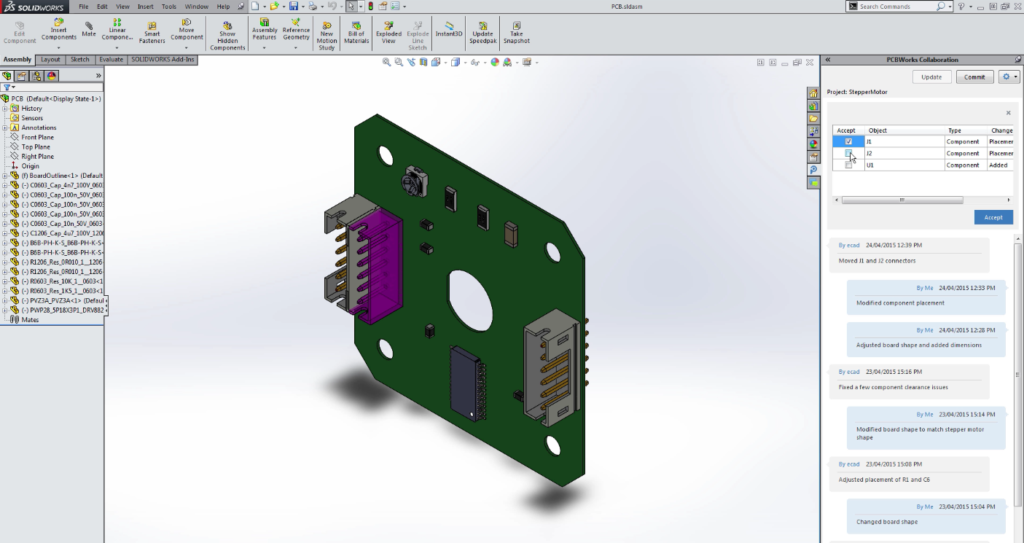

- Tydliga riktlinjer för hur samarbetet ska se ut mellan elektronik- och mekanikavdelningen.

- Processer som löper parallellt, inte sekventiellt.

- Verktyg som fungerar för respektive avdelning och som med lätthet kan samarbeta.

Med en bristfällig integration av elektronik och mekanik skapas frustration, kostnaderna för projektet skenar iväg och kvalitén på produkten minskar. Komplexiteten i produkterna fortsätter dessutom bara att öka. Det finns därför en stor fördel med att förändra sitt arbetsflöde mellan elektronik och mekanik. Det är alltid en utmaning att kommunicera med andra människor och att på rätt sätt utnyttja tekniken. Sannolikheten för att produkten ska bli riktigt bra ökar med riktigt bra verktyg.

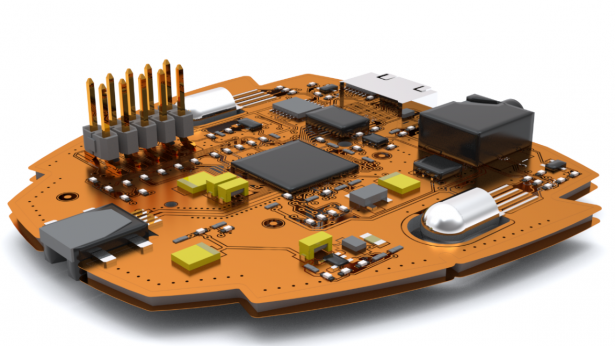

Med nya SOLIDWORKS 2020, som nu också får stöd för Flex-Rigid, tar man ytterligare ett steg i detta samarbete. Flex-Rigid är en teknik som tillåter både solida och rörliga delar på ett kretskort. Det är till stor del ett rent mekaniskt problem som ska lösas. Är flexdelen tillräckligt lång? Kommer den gå att böja som det är tänkt? Fram till idag har man fått använda diverse kreativa lösningar, som att till exempel klippa och klistra med papper. Det kan till och med gå så långt att man limmar fast de fysiska komponenterna på dessa pappersremsor. Allt för att försöka kontrollera om det blir rätt i praktiken. Men det är 2019 nu och det är inte så vi vill, eller har råd att jobba. Inte nu och ännu mindre i framtiden.

Allt handlar i slutändan om:

- Kommunikation

- Samarbete

- Koordinering

- Integrering

Så svaret på den inledande frågan är, JA. Med ökat samarbete blir innovationskraften starkare, menar man på SOLIDWORKD-återförsäljaren av PCB-produkterna i SW-sviten, Triacon Scientific. Bolaget jobbar med utbildningar på SW och PCB-området (http://www.triacon.se)