Dassaults Laurence Montanari, VP för Transportation & Mobility Industry, säger i en kommentar att BMW Group och Dassault Systèmes går in i en ny era av delad innovation för att leverera förstklassiga produkter:

– Med 3DEXPERIENCE-plattformen kan BMW Group ompröva sin tekniska utvecklingsprocess för att leverera de mest personliga och hållbara upplevelserna till sina kunder.

Intressant i dagens annonserade affär är att BMW har uttalade ambitioner att inte binda upp sig till en enda leverantör av industriellt IT-stöd. Med PRISMA-lösningen (PRoduct data Information SysteM with Archive) tog man diversifieringsvägen till PLM. Genom att sätta ihop bitar av olika kommersiella programvaror, tillsammans med sina egna lösningar, skapade de ett system som kännetecknas av en mängd olika programvaror från olika leverantörer. Generellt kan detta låta som en väg som är långt ifrån smidig när det gäller PLM-processer, men att döma av vad de producerade med dessa system – i termer av världsledande bilar och teknik – är det en framgång. Sammanfattningsvis handlar det om BMWs bästa praxis-policy när det gäller mjukvara.

BMW har aldrig velat binda upp sig till en enda PLM-leverantör

Det BMW valt att göra visar att de går sin egen väg. När flera initierade bedömningar för några år sedan gick ut på att BMW skulle välja komponenter från en vanlig kommersiell PLM-plattform – till exempel från Siemens PLM eller Dassault Systemes portföljer – överraskade BMW 2018 marknaden med ett beslut att lägga till eller byta ut system för den globala BOM (Bill of Material) -sourcing och -mobila dataåtkomsten med PTCs Windchill och ThingWorx Navigate, medan Aras PLMs Innovator-plattform var valet för att ersätta ett hemmaodlat system i sin testorganisation.

– BMW använder flera PLM-system, inklusive Siemens Teamcenter för CAD-hantering, SAP PLM för eBOM, och PTCs Windchill ersätter en stordator-mBOM-lösning. SAP har meddelat att SAP PLM går i pension, och precis som de flesta företag kommer BMW förmodligen att överväga att konsolidera till färre system, kommenterade PTCs numera ex-CEO, Jim Heppelmann, saken till PLM&ERP News 2022.

PTCs PLM-system, Windchill, togs också in för att ersätta den gamla SAP-baserade stordatorlösningen, som BMW ville pensionera. Exakt vad används Windchill till i BOM-sammanhang? I en tidigare artikel på PLM-ERPnews.se har det beskrivits så här: SAP PLM hanterar eBOM (engineering Bill of Material), d v s konfigurationen av produktvarianterna, medan PTCs Windchill hanterar mBOM (manufacturing BOM) och konverteringsprocessen från eBOM till mBOM. I själva verket är detta ett svar på frågan: ”vilken är processen för att bygga en eBOM i den specifika fabriken.”

På en övergripande nivå är en kvalificerad gissning att BMW hellre vill ha ett system än tre, och om de måste ersätta sitt åldrande SAP-baserade PLM-system. Dagens besked kring BMWs Dassault-/3DEXPERIENCE-besked kan också vara ett beslut som pekar i denna riktning; alltså att DS 3DEXPERIENCE med ett CATIA-baserat digitalt tvillingskoncept kommer att bli just en sådan lösning som BMW konsoliderar på.

Frågan är nu hur BMW med sin diversifieringskultur i minne ska gå vidare. Det är nämligen tämligen givet att både PTC och Siemens deltar i och finns med i resonemanget. Nyheter på området lär enligt rykten i branschen vara på gång från PTC. En icke oäven gissning är här att man vid sidan av ThingWorx Navigate kan ha något på gång på mjukvarusidan efter klöpet av tyska Codebeamer 2022 för 280 miljoner dollar, alltså nära 3 miljarder svenska kronor.

BMWs digitala fabrik

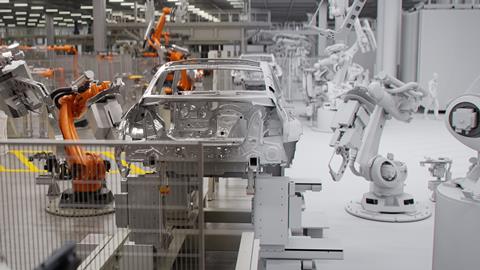

Notabelt när det gäller BMWs väg in i framtiden när det gäller digital tillverkning är att man har etablerat ett omfattande samarbete med NVIDIA Omniverse kring t ex en planerad ungersk fabrik för elbils-tillverkning. Denna finns redan idag som en komplett digital modell av hela fabriken. Den virtuella fabriken, tänkt att stå klar 2025, är kort sagt en exakt digital representation av den fysiska anläggningen, ett Metaverse av Debrecen-fabriken, som förväntas producera cirka 150 000 fordon om året.

Bakom den digitala tvillingen ligger två års tufft arbete för att få alla miljontals detaljer på plats. Detta är en oerhört imponerande framsteg. Vad vi ser framför oss är vägen från traditionell tillverkning mot digitala tvillingar som grund för det som ska göras. Enligt den gamla utvecklingsmodellen är en bilfabrik ett av de mest komplexa och kostsamma designprojekt man kan tänka sig: År med framtagning av miljontals CAD-ritningar och simulerings-sessioner – med massor av ingenjörer inblandade och tusentals timmar med möten – utan att man för den skull kunde vara säker på att allt skulle fungera enligt plan.

Det BMW nu tagit sig före med har alla förutsättningar att förändra bilden. Inte minst för att fabriken finns redan nu i Metaverse. Man kan digitalt gå in i anläggningen och se hur tillverkningslinorna ska se ut och hur processerna är tänkta att fungera. Kommande personal kan tränas i de digitala miljöerna, leverantörer kan visas runt, och linjeoptimering kan göras digitalt istället för på den fysiska anläggningen där detta blir dyrt och tidskrävande, osv.

Felix Theurer, arkitekt för digitala lösningar hos BMW, har bekräftat detta:

– Plattformen har testats och gemensamt industrialiserats under en period på cirka två år. Vi har nu nått ett tillstånd där vi är säkra på att plattformen kan integreras i planeringsmiljön och i processen, säger i en kommentar till onlineupplagan i Automotive Manufacturing Solutions.

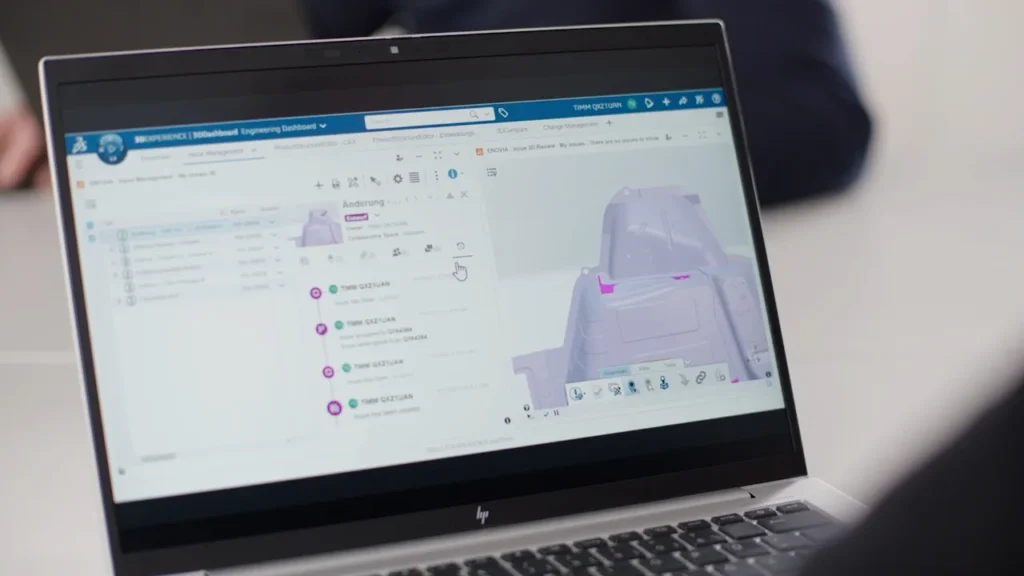

Men oavsett samarbetet med NVIDIA Omniverse så är digitala tvillingar även i detta koncept en viktig bit. 3D-modellerna som används i NVIDIA Omniverse simuleringar görs i och importeras ifrån CATIA.

3DEXPERIENCE ska stödja uppkopplat arbete och integrerade data

Av BMWs och Dassaults gemensamma press release framgår att, ”3DEXPERIENCE-plattformens grundläggande roll för att göra det möjligt för företag att leverera produkter snabbare. Plattformens virtuella tvillingupplevelser effektiviserar företagsomfattande samarbete och levererar datadrivna tillvägagångssätt för att hantera den exponentiella komplexiteten som biltillverkare står inför inom ansluten, autonom fordonsteknik.”

Julien Hohenstein, VP för Processes, Digitalization, Governance Idea på BMW Groups forskning och utveckling, säger:

– Vi kommer bara att optimera vår ingenjörsprocess om vi tänker digitalt, arbetar uppkopplat och förlitar oss på en integrerad data. För BMW Group kommer 3DEXPERIENCE-plattformen att stödja detta tillvägagångssätt och hjälpa till att nå en högre kvalitetsnivå i våra processer.