Idag är friheten mycket större. Vi kan skriva ut våra parter lokalt, där de används, snabbt, billigt – och ”säkert”. Men att vi kan gå från CAD-modell direkt till tillverkning betyder inte att vi kan hoppa över simuleringen/beräkningen. Vi måste fortfarande försäkra oss om att konstruktionen håller för den uppgift den ska klara i verkligheten.

Simulera, beräkna, iterera. Detta var något som Christina Lindh & Co visade under EDR Medesos introduktionsturné genom Sverige, från Linköping till Göteborg. Här demonstrerades vad som går att göra, med relativt enkla medel, med Ansys Mechanical och Workbench. Och inte att förglömma, SpaceClaim, direktediteringsprogrammet som låter dig med drag´n drop preparera dina CAD-modeller för simulering i någon av de många lösningarna i Ansys 18.0, flertalet inbyggda i Workbench. Man talade bl a om topologioptimering med OptiSLang, en ny lösning som Ansys hittat i Tyskland. Och som säkrar att den utskrivna parten håller måttet i verkligheten.

EDR Medeso, som är Ansys främsta representant i Skandinavien, jobbar sedan länge i Holger Droeges anda, med att demokratisera den simuleringsdrivna produktutvecklingen, för närvarande med fokus på simuleringsdriven elektronikutveckling. Frode Halvorsen är idag den som leder utvecklingsarbetet i relationen till ANSYS, i nära samarbete med Marcus Oledal, som under innevarande år ägnar tiden åt att bygga ut den svenska organisationen.

– Vi har särskilt fokus på AM (Additive Manufacturing) och IoT, eller IIoT (Industrial Internet of Things), som vi föredrar att säga. Den svenska industrin har sett potentialen i AM, men medvetenheten om simuleringens/beräkningens vikt i sammanhanget förefaller inte vara så stor som vi önskar. Samma sak när det gäller IIoT. Här handlar det bl a om att använda den feedback som kommer från de uppkopplade prylarna och att genom iterativa simuleringar successivt öka prestanda och kvalitet, säger Oledal.

Och det står efter EDRMedesos seminarium helt klart, att AM och IIoT inte ställer mindre krav på verifiering, validering och kvalitet. Snarare tvärtom. Med nya möjligheter följer nya krav. Som man kan lösa med de verktyg Ansys erbjuder.

Ansys vision är nu, att skapa en enda knapp att trycka på, där CAD-modellen automatiskt slussas genom hela kedjan, från pre till post, på säker grund. Även för den som inte är beräkningsspecialist.

Köpet av 3DSIM vässar ytterligare inom metallprinting. Till saken med ANSYS satsning på additive manufacturing hör vidare att man nyligen köpte 3DSIM, som utvecklat simuleringsteknik för additiv teknik. Förvärvet av 3DSIM ger ANSYS möjligheter att skapa branschens första kompletta lösning för simulering av arbetsflödet inom tillverkningssimulering.

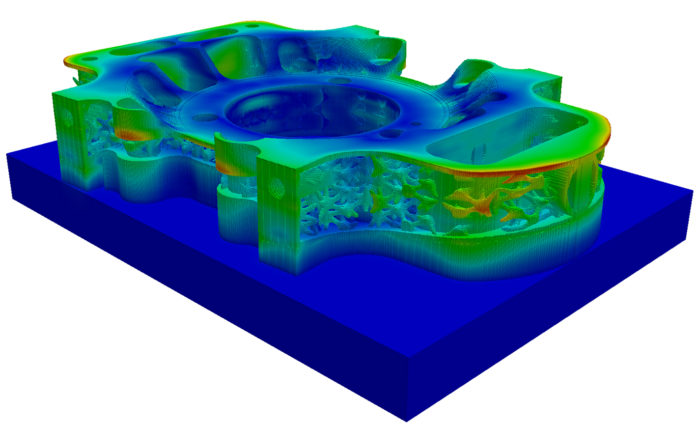

Även om 3D-printing är det kanske snabbast växande segmentet på produktionsområdet är potentialen för teknologin betydligt större än vad den hittills materialiserade användningen inom industriell verksamhet visat upp. Det har kort sagt funnit flera hinder att övervinna för företagen innan de kan ersätta befintliga tillverkningsmetoder. Att skriva ut metall är särskilt utmanande eftersom det ofta innebär användningen av en laser, vilket optimerar metalls densitet för varje applikation. Men lasern kan också smälta metallen på oväntade sätt, vilket orsakar produktfel. Dessutom innebär ofta snabb uppvärmning och kylning att spänningar ”byggs in” i produkten som kan deformera den. Nu menar ANSYS att den kombinerade ANSYS-3DSIM-simuleringslösningen kommer att kunna minska dessa risker, vilket leder till både starkare och lättare komponenter i framtiden.

Stora inom fordons- och flygindustrin. 3DSIM har sitt huvudkontor i Park City, Utah, och utvecklar kraftfull simuleringsprogramvara för additiva tillverkning av metallprodukter. Verktygen sägs, ”ge tillverkare, designers, materialforskare och ingenjörer möjlighet att uppnå sina mål genom simuleringsdriven innovation snarare än fysiska trial and error-metoder”.

Kunderna inkluderar flyg- och bilindustrins OEMs, tillverkare av komponenter och ledande forskningslaboratorier.

Inkluderar exaSIM och FLEX. Bolagets produkter inkluderar exaSIM, vilket är ett lättanvänt verktyg som utvecklats speciellt för maskinoperatörer och designers av additivt producerade parter. ExaSIM ger goda förutsägelser när det gäller att identifiera och adressera speciellt belastade delar i en komponent, distorsion och byggfel, vilket gör det möjligt för användare att uppnå deltoleranser och undvika byggfel utan fysiska tester.

En annan produkt, FLEX, gör det möjligt för ingenjörer, analytiker och forskare att ringa in de bästa processparametrarna för en viss kombination av tillsatser för tillverkning av maskiner och material. Baserat på simuleringsresultatetn kan man sedan få fram produkter med stor integritet och mycket goda mikrostrukturer.

– Additiv tillverkning förändrar hur företag tar produkter till marknaden och 3DSIM hjälper till att leda vägen genom sina innovativa lösningar, säger Shane Emswiler, VP på ANSYS. Genom att tillföra exaSIM och FLEX till vår Workbench-plattform, kan vi erbjuda kunderna det enda end-to-end-verktyget för simulering av additiva arbetsprocesser. Det kommer att leda till innovationer bland användarna, snabbare tid till marknaden och minska tillverkningskostnaderna.