Som PLM&ERP News rapporterat i tidigare artiklar kommer den nya generationens elbilar att baseras på den s k MEB-plattformen, vilken är en utvecklingsplattform för bolagets mellannivå av elbilar och i detta en av fyra ”utvecklingsbottenplattor” inom VW-koncernen. Inom ramen för VWs elbilssatsning ingår också, framförallt via den senaste generationens s k VASS-standard, hur de ska produceras i fabrikerna som ska tillverka fordon som bygger på MEB-plattformen. Detta handlar nu inte bara om ID.Buzz utan också t ex premiärfordonet i ”MEB-serien”, ID.3 och ID.4, det senare är den första helektriska el-SUVen.

FYRA ELBILSPLATTFORMAR INOM KONCERNEN

Totalt har Volkswagen Group utvecklat fyra modulära plattformar för att stödja elbilar över hela sin portfölj av varumärken. Några av dessa har öppnats upp för konkurrenter – exempelvis har redan amerikansk Ford slagit till och signerat upp sig för MEB-plattformen – för att sprida kostnaderna för att införa elektrifiering. Mer om VW-koncernens plattformar för EV-bilar framgår av bilden ovan.

MEB-plattformen utvecklades med start 2015 med målsättningen att bli en rationell grund kring utvecklingen av elfordonen. Det handlar om ett modulsystem (MEB står för ”Modularer E-Antriebs-Baukasten“ på tyska; ”Modular Electric Propulsion Platform” på engelska) som är uppbyggt för att optimera EV-designen (Electrical Vehicle) och effektivisera tillverkningsprocessen. MEB-funktionaliteten omfattar t ex sånt som vridmoment, kraft och hastighet för huvudhjulsdrift och för valfri framhjulsdrift, som används i versioner av fyrhjulsdrift.

Plattformen består av ett batteri och två axlar, varav den ena eller båda är eldrivna, beroende på design. Produktionsanläggningarna för MEB-modellerna är i sin tur baserade på sjätte generationen av VASS-standarden, som är en grundpelare inom VWs produktion. Denna inkluderar övergripande automatiseringslösningar för hårdvara, programvara och visualisering samt material för applikationsutbildning och kompetensutveckling.

OMFATTANDE FABRIKSMODERNISERING

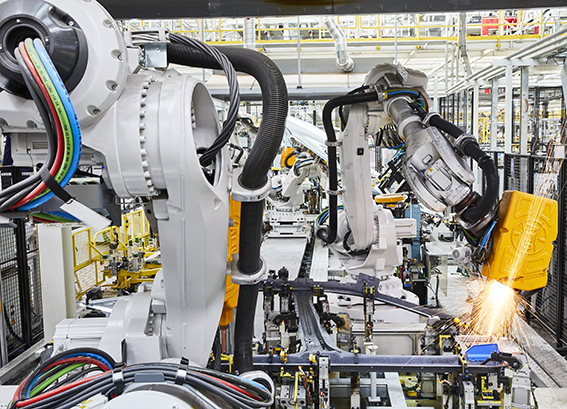

Åter till den fabrik som är föremålet för ABBs installation av 800 robotar, den i Hannover, så genomför man nu en omfattande modernisering av fabriken och installerar toppmoderna anläggningar för att tillverka den helelektriska skåpbilen ID. Buzz, som börjar produceras 2022. ABBs robotar kommer att installeras i verkstaden för att utföra flera olika karossmonteringsuppgifter.

– Vi är glada över att kunna utöka vår långvariga affärsrelation med Volkswagen genom att stödja deras expansion till e-mobilitet, säger Sami Atiya. Den omfattande expansionen av EV-segmentet (Electrical Vehicles) kräver nya och innovativa tillverkningslösningar. Med vår stora erfarenhet inom denna sektor hjälper vi våra bilkunder att bemästra denna viktiga och strategiska övergång till mer hållbara transporter.

ERBJUDER STANDARDISERADE TILLVERKNINGSCELLER…

Utöver robotarna och den applikationsspecifika utrustningen erbjuder ABB även standardiserade tillverkningsceller för fordonsindustrin samt design, planering och implementering av kompletta produktionslinor. I detta spår ingår f ö också att ABB i år lanserat en rad nya innovativa tekniker som stöder biltillverkare i att öka produktiviteten och förbättra deras miljöprestanda, till exempel genom lösningen PixelPaint för kundanpassad fordonsmålning.

PixelPaint använder ett bläckstrålehuvud för att eliminera översprutning vilket säkerställer att tvåtonig färg och individuell design kan appliceras på en gång, utan maskering och avmaskering. Detta minskar cykeltiderna med cirka 50 procent och förbättrar hållbarheten då 100 procent av färgen appliceras på karossen.

…MEN SIEMENS HAR HUVUDROLLEN

INOM PLM OCH AUTOMATION INOM VW-KONCERNEN

Genom plattformen ABB Ability har kunderna också möjlighet att dra nytta av olika digitala tjänster, inklusive processoptimering, hantering av robotflottor och prediktivt underhåll.

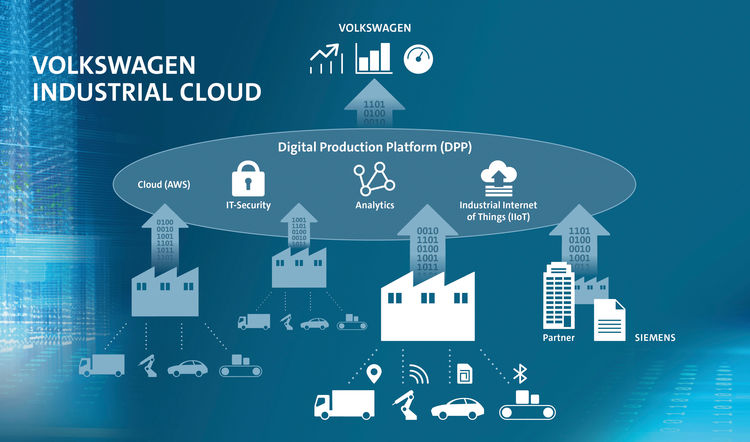

Hur detta ställer sig i förhållande till Volkswagen-koncernens stora satsning, Industrial Cloud, som bygger på Siemens-lösningar, framgår inte av pressmaterialet från ABB. Men troligt är att ABB’s robotinstallationer kommer att bli en del som också den rangeras in under VW’s Industrial Cloud-koncept.

Klart är dock att denna tuffa konkurrent, Siemens, spelar den övergripande huvudrollen både på PLM- och automationssidan i bolagets ”Industrial Cloud-lösning”. Vad går denna ut på?

Till bakgrunden här hör att VW på produktionssidan har tagit sikte på att knyta ihop sina 122 tillverkningsanläggningar över hela världen med konceptet ”Industrial Cloud”. Man tänker kort sagt med denna plattform konsolidera all information till detta molnbaserade system.

En primär VW-partner inom ”Industrial Cloud” är Amazon Web Services (AWS), som ordnar med kopplingarna till VWs produktdata-backbone, Siemens Teamcenter-plattform och IoT-operativsystemet MindSphere.

”Ovanför” detta skapas sålunda det virtuella system som ska hantera alla VW’s produktionsdata över hela världen. Detta upplägg kommer att göra det möjligt att konsolidera all produktions- och lagerplanering under ett system, detta emedan det idag finns flera IT-system, som används på olika fabriker runt om i världen.

Projektet ska så småningom koppla ihop bilproducentens hela globala leveranskedja, som inkluderar 1 500 leverantörer och partners på över 30 000 platser.

TEAMCENTER OCH DASSAULTS CATIA VIKTIGA VERKTYG

En allmän iakttagelse i sammanhanget är att man alldeles oavsett om det gäller PLM-verktyg eller produktionslösningar inom en jättekoncern som VW håller sig med en rad leverantörer. Ingen klarar allt utan på sista raden handlar koncernarbetet att bygga en så välkopplad och smidigt flödande produktionsapparat som möjligt baserat på, i de flesta fall, de lösningar som bäst gör jobbet i förhållande till investeringens finansiella storlek.

Landskapet tenderar därmed att bli allmänt diversifierat. Men med en vass produktdataryggrad, produktionsstyrande plattform och bra organisation brukar man kunna ta sig över de flesta kommunikativa gap.

När det gäller PLM-verktygen i övrigt kan allmänt noteras att Volkswagen alltså jobbar med Siemens Teamcenter som produktdataryggrad och på CAD-sidan är det Dassault Systemes’ CATIA som är huvudsystem.