Volta Trucks utvecklade alltså sin tunga elektriska 16 tons premiärlastbil för stadsleveranser, Volta Zero, där man tillsammans med Dassault Systemes dedikerade partnern TECHNIA, och med DS’ 3DEXPERIENCE, satte upp en PLM-plattform. Med denna på plats kunde Voltas PLM-team göra utvecklingsjobbet, skapa tillverkningsstrukturen och producera det första fordonet på drygt 18 månader. Och så sent som nu i september kunde de se det första tillverkade fordonet rulla av produktionslinjen i Steyr, för att därefter testas på gatorna i Paris stadsmiljö.

En intressant kommersiell bakgrund här är f ö att Volta Trucks Europe i november 2021 tillkännagav Europas största köp av helelektriska lastbilar med logistikjätten DB Schenkers order på 1 470 fordon. Detta följde Petit Forestiers beställning på 1 000 Volta Nollor. Totalt har Volta Trucks nu en orderbank på cirka 6 500 fordon, till ett värde av cirka 1,4 miljarder euro.

Serieproduktionen startar tidigt 2023

Så, hur gjorde man? Voltas produktutvecklingsledare, Ian Collins, berättade historien under TECHNIAs event, PLMIF 2021. Det gick snabbt, sa han, från januari 2021 för att alltså i september i år ha den första tillverkade Volta Zero klar.

Det nu släppta fordonet är det första i en serie av andra generationens produktionsverifierings-prototyper och kommer att ingå i en pilotflotta av lastbilar. Dessa kommer att lånas ut till kunder under längre perioder i slutet av 2022 och början av 2023 för att låta operatörerna studera och precisera hur fordonet kommer att kunna integreras i deras verksamheter.

Räckvidden för Volta Zero är mellan 15 och 20 mil beroende på batteripaketet (150-225 kWh). Toppfarten är 90 km/h.

Starten av serieproduktion av kundspecifika fordon är på väg att starta i början av 2023.

Inte bara en elektrifierad lastbil

En snabb titt på Volta Zero-designen avslöjar att grundarnas koncept inte bara varit att elektrifiera en lastbil, utan de gjorde om designen helt. Konceptegenskaper i detta inkluderar t ex ett unikt hyttpaket med sikt runtom och en lågt, centralt placerad förarplats.

– Designen är specialbyggd kring detta med branschens bästa förarvy, synlighet och ergonomi. Den direkta sikten från förarplatsen är klassledande och kombineras med toppmoderna kameror och avancerade förarassistanssystem. Allt i betydelsen och syftet att tillhandahålla en säkerhetssituation som slår allt annat inom urban leveranssektor i stads- och förortsmiljöer, hävdade Ian Collins.

– I en traditionellt utformad lastbil är föraren placerad ovanför motorn. Detta innebär att föraren sitter högt över vägen, vilket skapar säkerhetsproblem, bl a med döda vinklar. Dessutom innebär det att farliga situationer kan uppstå när föraren ska gå in och ut ur hytten i komplexa stadsmiljöer, där upp till 60 leveranser per dag äger rum.

Utgående från detta beslutade Collins och teamet att flytta hela drivsystemet bakåt i fordonet. Eftersom de använder ett mycket kompakt batterisystem och en elektrifierad bakaxel passar paketet lätt in under den låga ”förarboxen” och gjorde det möjligt för dem att flytta ner hela hytten till en mycket lägre nivå. Detta förbättrar inte bara förarens direkta sikt över vägen utan gör det också hytten mycket lättare och säkrare att komma åt.

– Men det betyder också att hytten blir mycket tystare med mycket mindre vibrationer än en konventionell lastbil eftersom föraren är mycket längre bort från kraftkällan, konstaterade Voltas produktutvecklingsledare.

Ett helt uppkopplat fordon

Men vad gäller hållbarhet är elektrifiering inte tillräckligt för Volta. Genom hela produktframtagningen arbetar de för att leverera lösningar som möter kundernas krav på minimal miljöpåverkan, i allt från råmaterial, rakt igenom tillverkningsbitarna till återanvändning eller återvinning vid livslängdens slut.

Dessutom, tillade Ian Collins, att man satsar på att utveckla ett elektroniksystem som har en plattform för ett helt uppkopplat fordon, med integrerade molnbaserade system, som gör det möjligt för Volta att utveckla datarika applikationer vilka kan möta kundernas specifika behov och förbättra operativ effektivitet.

– Detta innefattar bl a att kunna erbjuda förbättrade funktioner för att stödja vår innovativa truck-as-a-service-modell. Vi kan också i sinom tid erbjuda prediktivt underhåll, live-diagnostik och säker åtkomst till fordonsnätverk. Därigenom kan vi agera på alla potentiella problem innan de uppstår och maximera livslängden för varje fordon, hävdade han.

Men förutom att ta ett nytt förhållningssätt till fordonskonceptet behövde Volta optimera utvecklingsprocessen. Det är grundläggande för bolaget att få ut denna produkt på marknaden så snabbt som möjligt. Inte bara för företagets tillväxt som företag, utan för att problemen de tar upp – hållbarhet – är akuta och behöver lösningar just nu.

– Detta innebär att vi bygger ett team med expertis inte bara från lastbilssektorn utan även personbilar, bussar och andra relaterade industrier för att dra nytta av rätt expertis, sa Collins.

Systemtekniskt tillvägagångssätt från dag 1

Med utgångspunkt från ett rent ark, hävdade Ian Collins att bolaget kan välja de bästa personerna, processerna och verktygen från hela sektorn. Några av grunderna kring hur de sätter upp sina projekt, skapade ett nytt företag och nya sätt att göra saker handlar om just detta.

– För att få ut produkten på marknaden så snabbt vi kan har vi anammat ett systemtekniskt approach från dag 1. Att snabbt nog skala upp ett team till den storlek vi behöver innebär oundvikligen en satsning på ett distribuerat arbetssätt, särskilt aktuellt eftersom vi drog igång projektet mitt i pandemin, sa han.

Detta innebär att det var avgörande att alla arbetade med samma datauppsättning och en enda källa till sanning, ”one single source of truth”, så att projektet kunde ställas in, stabiliseras och flyttas till leveransläge så fort som möjligt. Ett PLM-system var uppenbarligen en nyckel i ett produktutvecklingslandskap som detta.

– Absolut, så vi började i januari 2021 med att ta ombord vårt eget team, sedan våra våra partners och underleverantörer, som tillsammans från flera olika platser skulle kunna samarbeta i ett enda utrymme, en och samma plattform, och med en enda datauppsättning.

3DEXPERIENCE On-Cloud

För att göra detta valde bolaget att satsa på 3DEXPERIENCE (3DX) och på en molnlösning av plattformen för att komma igång så snabbt som möjligt.

– Det var relativt okomplicerat att sätta upp 3DX On-Cloud-lösningen och det var väldigt få avbrott för att få saker att fungera, kommenterade Ian Collins och förklarade att de också implementerade CATIA 3DX – V6-versionen alltså – som CAD ryggrad.

En bakgrund här är att Volta Trucks började arbeta i CATIA V5 under 2020, men när de bestämde sig för att få ut det mesta av 3DX-plattformen bytte de till V6-versionen.

– Det var tydligt att V6 erbjöd oss ett antal fördelar, hävdade Collins och fortsatte: ”Särskilt när det gäller designkontext och för att säkerställa att alla arbetade med samma datauppsättning och på en enda plattform. 3DX-plattformen har därmed redan här blivit en integrerad del av det systemtekniska ekosystem som Volta Trucks strävar efter, med början redan i samband med Volta Zero-modellen.”

När det gäller hur man sedan närmade sig teknik och utveckling av programmet var avsikten att helt specificera och validera Voltas produkter i den digitala miljön innan man gick vidare till fysiska tester, sa Voltas produktutvecklingsbas.

– Det är mer än CAD och simulering; det är ett tvärvetenskapligt tillvägagångssätt som styr alla system och funktioner och som drivs av en mycket omfattande uppsättning krav och processer hela vägen till leverans.

Ian Collins tillägger att de har ett mycket tungt fokus på kravfångst och systeminteraktioner.

– Ja, och det är väldigt resurskrävande i ett tidigt skede av projektet, men det driver hela vår utvecklingsprocess hela vägen igenom.

Tillverkning i Österrike

Volta Trucks affärsmodell är också intressant i tillverkningsperspektivet. Affärsmodellen involverar lokala tillverkningspartners, varav den tidigare MAN-fabriken i Steyr, Österrike, är en. En konsekvens av detta är att de redan från början siktade på att producera och leverera fabriksspecifika mBOMar (tillverknings BOMar) och en virtuell representation av varje monteringssteg.

– Detta är för att säkerställa kvaliteten på vilka processer som än används och oavsett i vilken anläggning fordonet är byggt, sa Collins.

Som nämnts ovan startade produktutvecklingsfasen för Volta Zero 16 tons fordon i januari 2021, och fyra månader senare hade de cirka 60 användare av 3DX-plattformen från fem separata organisationer som arbetade i sammanhang med en gemensam datamängd för att leverera produkten.

TECHNIAs andra framgångsrika 3DX V6-implementering inom automotive

Teamet som sattes upp för PLM-plattformen skapades som sagts ovan tillsammans med PLM-konsulten TECHNIA, som också är en av världens största Dassault Systemes- och 3DEXPERIENCE-dedikerade systemaktörer på marknaden.

Notabelt i detta är att 3DEXPERIENCE-plattformen har haft svårigheter att etablera rena V6-versioner av plattformen bland fordonsanvändarna. Generellt dominerar här V5-versionen, ofta i kombination med tuffa konkurrenterna Siemens Digital Industries cPDm-plattform (PLM/PDM) Teamcenter.

Men det finns exempel på framgångsrika, rena V6-implementeringar och TECHNIA har skapat en av dessa hos exklusiva sportbilsutvecklaren Koenigsegg.

När det gäller uppdraget från Volta tycks det också här ha gått alldeles utmärkt. Ian Collins säger att han är mycket nöjd med vad de har gjort hittills.

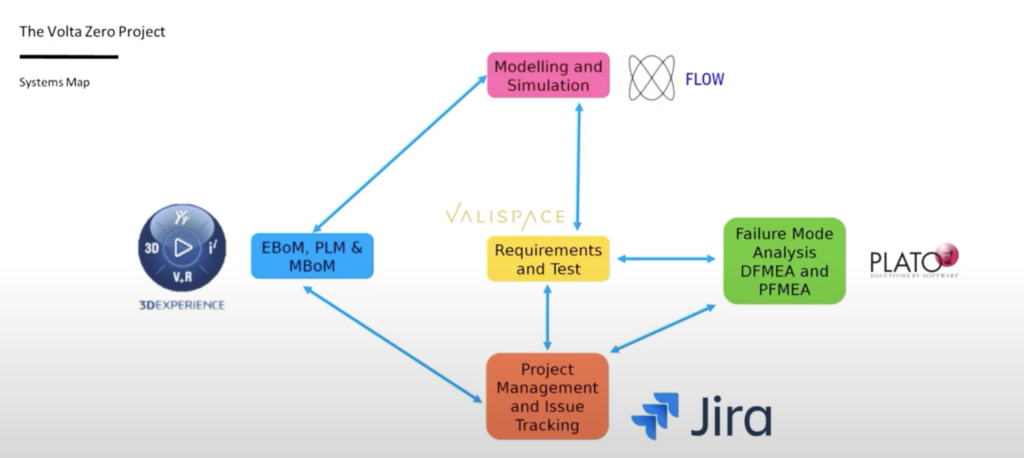

– Som 3DX-experter har TECHNIA hjälpt oss att implementera, sätta upp vårt centrala PLM-team och få igång plattformen på ett effektivt sätt, hävdar Ian Collins och tillägger: ”Funktionaliteten i 3DX är ryggraden i vad vi gör. Men naturligtvis utvecklar vi arbetsflöden och del-attribut efter behov för att stödja organisationens krav. Och vi sammanställer vad vi tror är en optimal verktygsuppsättning för att uppnå allt detta, och genom att koppla dem samman på ett smart sätt kommer de tillsammans att bilda ett produktutvecklings-program för alla våra projekt.”

3DEXPERIENCE-plattformen är kärnan i detta, sammanfattade han. Det är förmodligen ingen slump att den första svenskägda, brittiskt-utvecklade och österrikiskt tillverkade Volta Zero nyligen har testats på gatorna i Paris.