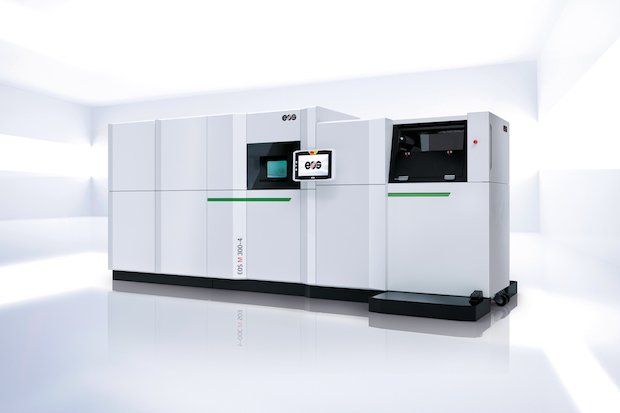

EOS M300–4 är en automatiserad plattform med systemet Direct Metal Laser Sintering (DMLS) som kan konfigureras och skalas efter behov. Den levereras med en byggvolym på 300 x 300 x 400 mm, och kan 3D-tillverka delar till en mängd olika industrier såsom flyg, medicinteknik och bil. Den har fyra lasrar med justerbar kraft – från 4 x 400 till 2 x 400 och 2 x 1,000 – med total kraft på 4 x 1,000 Watt. Med fyra scanners kan lasrarna nå olika delar av delen som 3D-printas, vilket har ökat produktiviteten med en faktor av 4–10 jämfört med EOS mellansystem EOS M 290.

”Den mest pålitliga lösningen just nu”. EOS CTO, dr Abeln, hävdar att den nya plattformen uppfyller de högsta kraven i dagens och framtida produktionsmiljöer när det gäller effektivitet och skalbarhet.

– Tack vare systemet och plattformens breda urval av konfigurationer och skalbarhet erbjuds full flexibilitet och unika, skräddarsydda möjligheter och lösning. Kunderna kan välja mellan en uppsjö av olika konfigureringar, som till exempel laser, RECOATERS, delhantering (manuell eller automatisk) och kläm system.

– EOS system för metall 3Dprinting är den mest pålitliga lösningen inom AM just nu. Det är därför vi är så nöjda över att få använda EOS M300-4 i vårt Pankl AM Competence center. Plattformen med dess maximala produktivitet, kvalité, precision och automation, tillägger han.

Dygnet runt-processer. – Den passar perfekt för oss då den blir en nyckelspelare i att möte våra kunders höga krav, säger Stefan Seidel, CTO på tyska Pankl Racing System AG.

Den robusta ramen möjliggör 24/7-processfunktioner. Ett permanent filtersystem har integrerats för att eliminera behovet av att öppna systemet regelbundet för filterändringar. Det nya livslånga återcirkulationsfiltret erbjuder automatiserad rengöring, med rester som uppsamlas i en behållare under byggkammaren, vilket gör att längre arbeten kan bearbetas utan avbrott.

Samtidigt erbjuder systemlinjen automatiska jobbstartsprocedurer. Den nya plattformen är också kompatibelt med EOS Shared Modules vilket innebär att set-up, uppackning och transport kommer kunna genomföras parallellt med AM byggprocessen. Systemet har bevisats höja produktiviteten från 4 till 10 och därmed kostnaden per del jämfört med tidigare system.