ANSYS VP och general manager, Mark Hindsbo (som du f ö snart möter live i ett PLM TV News-reportage signerat Verdi Ogewell, som läggs upp på vår amerikanska systersajt, engineering.com, om drygt två veckor), håller med:

– För länge har form och funktion separerats i konstruktionsprocessen. Med denna genombrottsteknik kan alla ingenjörer få snabb prestandaåterkoppling på sin design medan de skapar det, säger Hindsbo. Denna förmåga kommer i grunden förändra produktdesign och låta ingenjörerna innovera mer och komma till marknaden snabbare – vilket gör produktutvecklingen mycket mer flexibel.

Bryter ner barriärer mellan avdelningar. Traditionellt har simulering och konstruktion varit goda exempel på trögt kommunicerande dataöar, både vad gäller teknik och process. Detta har resulterat, och gör det fortfarande, i längre konstruktionscykler och begränsad användning av simulering.

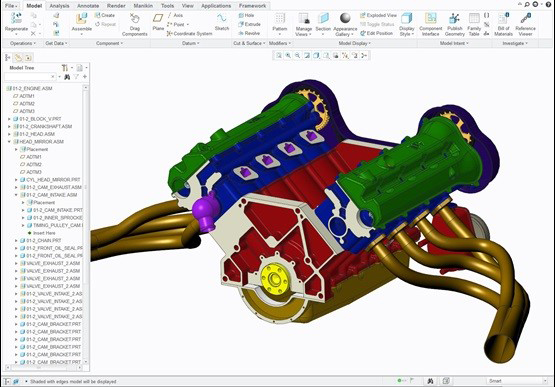

Genom att ta in lättanvänd simulering i modelleringsmiljön menar sig PTC nu med Creo Simulation Live bryta ner dessa hinder. Framför allt beroende på att ingenjörerna kan se effekten av sina val när de utformar och löser potentiella problem innan de engagerar en analytiker för djupare validering. För till saken hör att de mer komplexa och avancerade simuleringarna man vill genomföra kräver vassare och mer specialiserade mjukvaror.

Men hur som helst, med högre kvalitetsmönster kan analytikerna som en option spendera sin tid på mer avancerad, högre värdeanalys. Alternativt snabbare köra igenom de sessioner som behövs för att sedan kunna ta in nya jobb.

– Efterfrågan på lättare, snabbare och starkare produkter som fungerar som förstagångs verktyg i mindre komplexa ärenden har ansträngt de traditionella designprocesserna, säger Brian Thompson. Företag har därför länge förespråkat analysledd design och vad vi i PTC och ANSYS nu gör är att kombinera krafter för att sätta simulering i händerna på fler designingenjörer.

Fyller gapet mellan digitalt och fysiskt. Allmänt hävdar PTC att Creo gör det möjligt för företag att lättare kan fylla gapet mellan de fysiska och digitala världarna. Hur då? Ja, främst genom att utnyttja nya möjligheter och teknologier som molnbaserad augmented reality (AR), Industrial IoT (IIoT), simulering, optimering av topologi, vätskeberäkningsdynamik och annat lägger upp på bordet.

Man pekar vidare på att CAD-data är grunden för den digitala tvillingen, ett slags digitalt samlingsarkiv för all aktivitet kring en produkts konstruktion, tillverkning, service och allmänna status. Den digitala definitionen av produkten och den fysiska upplevelsen av den på fältet i slutanvändarnas händer gör det möjligt för tillverkare att förutse nya produkter som bättre möter kundernas behov. Men också att utveckla affärsmodeller för vassare marknadsföring och försäljning av produkten och eventuella tjänster relaterade till dem.

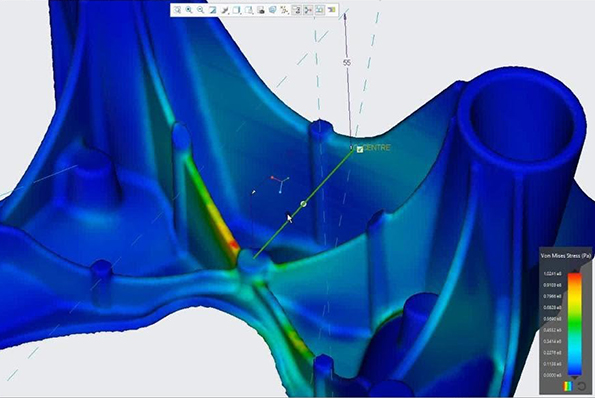

Det är här Creo Simulation Live är något av en revolution inom produktdesign. Med hjälp av tekniken som först introducerats av ANSYS, gör simuleringen ännu effektivare genom att eliminera denna process präglad av väntan.

Hur bra fungerar Discovery Live i verkligheten? ”Den nya Discovery Live-mjukvaran representerar ett genombrott i hastighet och användarvänlighet av simulering och lägger möjligheterna för digital prospektering i händerna på varje ingenjör”, sa ANSYS general manager, Mark Hindsbo, i samband med lanseringen av programmet under slutet av fjolåret. Discovery Live är kort och gott den första realtids 3D-simuleringsmiljön som möjliggör intuitiv och snabb interaktion med geometri, fysik och resultat, var budskapet.

Ungefär så där lät det vid lanseringen av den nya produkten, men när nu fanfarerna tystnat och det är dags att leva upp till ”verklighetens krav” – hur ser det ut då?

För att få en första titt på mjukvaran laddade ENGINEERINGs Phillip Keane hem den kostnadsfria 15-dagars testversionen av ANSYS Discovery Live från ANSYS webbplats. Versionen kommer med Discovery AIM och Discovery SpaceClaim som tillägg, om man vill skapa en djupare simulering eller utföra 3D-modelleringar.

Hur löd det slutgiltiga betyget? Klicka på rubriken nedan och läs vårt ”protokoll”:

CAE & SIMULERING: Kan ANSYS ”revolutionära” Discovery Live-mjukvara leva upp till hajpen?