Alllmänt noterar Siemens Digital Industries i en pressrelease att man ser GBA-samarbetet som en betydande milstolpe i bolagets långvariga engagemang för att främja hållbara energilösningar, särskilt i samband med utvecklande globala regler för batterihållbarhet, koldioxidavtryck och spårbarhet.

Genom att gå med i GBA samordnar Siemens stora intressenter över hela batteriförsörjningskedjan, från materialutvecklare till cellleverantörer, OEM-tillverkare och statliga organ för att sträva mot en grönare och mer etisk framtid.

Vision kring att driva hållbarhet genom digital transformation

Inga Petersen, CEO på Global Battery Alliance, säger i en kommentar att man givetvis välkomnar Siemens till plattformen.

”Precis, Siemens kommer inom ramen för Global Battery Alliance att kunna hjälpa till att driva vår gemensamma vision om att driva införandet av digital transformation över alla aspekter av produktionslivscykeln, från idéer till konstruktion, produktion och bortskaffande för att öka effektiviteten och bygga en hållbar batteriindustri.”

Intressant är Pedersens betoning av sånt som design-, produktions- och hållbarhets-perspektiven som styr organisation. Siemens Digital Industries är som sagt redan stora på batteriområdet inom hela produktframtagningskedjan, med koncept som closed-loop manufacturing, där digitaliseringsbitarna har helt avgörande roller. Inte minst då inom den svenska Northvolt-koncernen, men även världens ledande batteritillverkare, kinesiska CATL, jobbar med Siemens Digital Industries lösningar med NX CAD, cPDm-plattformen Teamcenter och den digitala lösningen för tillverkningshantering, Tecnomatix.

Omfattande digitala tvillingar och simulering

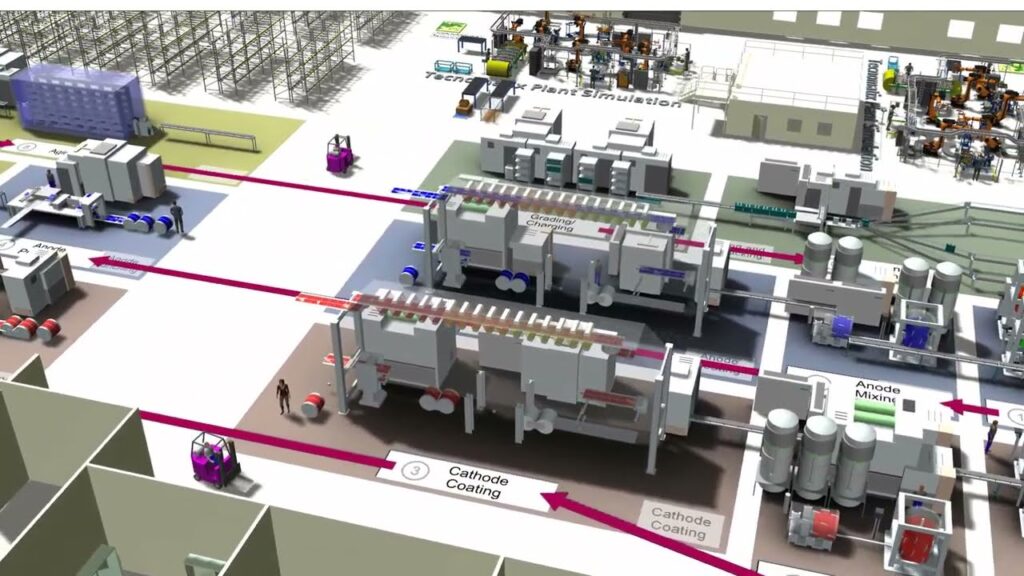

Klart är att Siemens-konceptet med digitala tvillingar – pålitliga virtuella versioner av produkter, processer, produktionslinjer och anläggningar, med iterativa distributioner av produktionsprocesser, är mycket betydelsfulla för industrisegmentet som sådant och strävan mot hållbarhet, hävdade Puneet Sinha i en tidigare PLM&ERP News-intervju. Dessa digitala satsningar, där simulering och analys av de digitala tvillingarna kan göras utan de kostnader och risker som normalt är förknippade med att göra motsvarande i den verkliga världen.

”Precis, genom simulering i Siemens-miljöer, och inom ramen för vår Xcelerator-portfölj, kan ingenjörer enkelt täcka in flera domäner som spänner över kemi, mekanik, el/elektronik och mjukvara för att noggrant utvärdera inverkan av olika kemikalier gällande cellprestanda, cellsäkerhet och åldrande. De kan också optimera celldesignen för att maximera energitätheten och snabbladdningen. Genom att utnyttja Siemens digitala tvillingar kan de dessutom virtuellt validera celldesigner och beteenden mot paket- och slutsystemkrav. Detta frigör företag från kostsamma och tidskrävande testmetoder,” förklarade Siemens seniora batteridirektör.

Fördelen med kopplade produktutvecklings- och produktionsverktyg

Sinha sa i samma intervju att Siemens har en stark fördel i sambanden mellan produktutveckling och automationsverktyg.

”Korrekt, det företag som vill skala upp produktionen hållbart och kostnadseffektivt och ta en ledande marknadsposition behöver ett digitalt ramverk för produktutveckling och tillverkning, där produktionens digitala tvilling kopplas till verklig fysisk fabriksverksamhet genom automationsteknik och där industriell IoT (IIoT) är aktiverat. Detta möjliggör i sin tur digital design och optimering av produktionslinjen och validering av produktionsprocesser inför implementering på fabriksgolvet; vilket minskar investeringsrisken och förkortar skaleringstiden. Att koppla ihop det digitala ramverket med automationshårdvara och mjukvara, samt industriell IoT, underlättar en övergripande integration av produktionen.

Enligt Sinha ger detta insikter om åtgärder och upplägg för att förbättra produktionskvaliteten och upprätthålla bästa praxis för tillverkning, allt i akt och mening att minska skrothastigheten och maximera produktions-genomströmningen, samtidigt som processhållbarhet och lönsamhet balanseras på lång sikt.