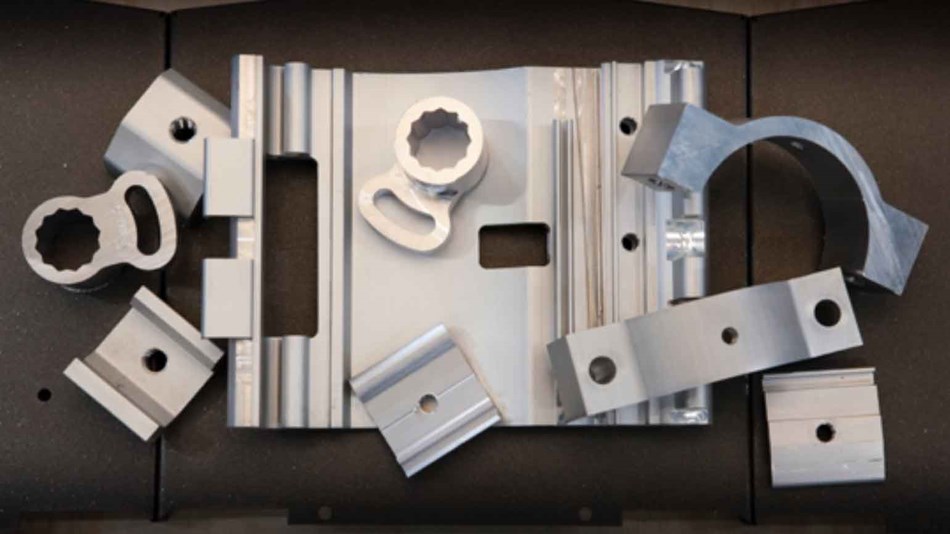

FT-Produktion har sin bas i den sydsvenska orten Åseda och grundades 1983. Bolaget har ett samarbete med närliggande Profilgruppen, och levererar produkter till en rad olika kunder, bland annat biltillverkare, byggföretag och möbelindustri. Företagets metallprofiler mäter upp till 7,5 meter och används inom tillverkning av balkonger, solpaneler, elektriska fixturer och lastbilar.

Vad man gjorde som svar på kraven på en snabbare och större produktionskapacitet var alltså att satsa på utökad automation.

Bakgrunden är att kraven på ökad produktivitet fortsätter att växa. För FT-Produktion har också robot- och maskininvesteringarna betalat sig. Tack vare automations-satningarna kan en operatör idag ha tre eller fyra maskiner i drift samtidigt utan problem, berättar Karlberg.

– Vi försöker eliminera monotona, manuella uppgifter genom att robotisera de större produktionskörningarna, så att de anställda får mer tid till att arbeta med mindre körningar och få större variation i arbetet, säger han.

SPARAR 500 TIMMAR

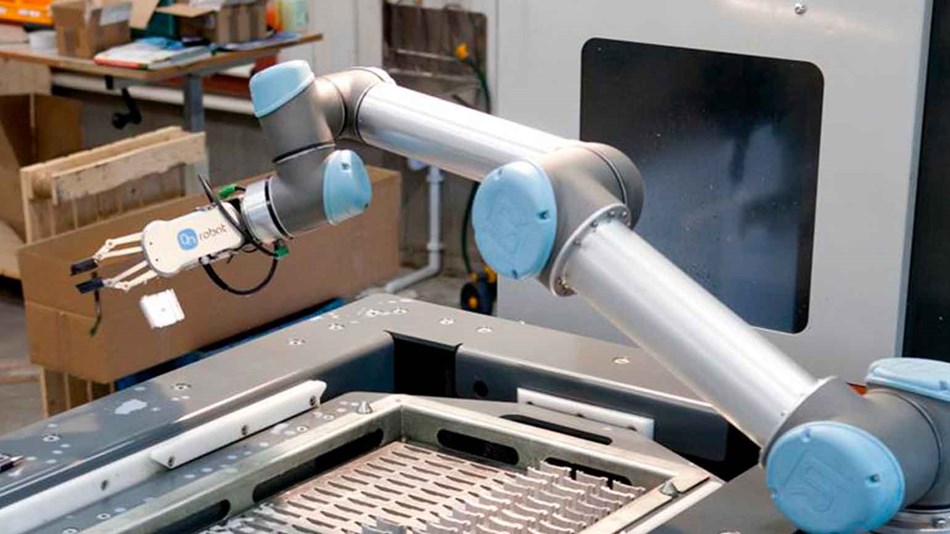

Med cobotcellen kan en körning bestående av 150 000 enheter tillverkas på mindre än två månader och robotarna arbetar då upp till 16 timmar om dagen, fem dagar i veckan. Var 25e sekund flyttar ett gripdon på robotarmen en obearbetad del från ProFeeders bricka för delar i vagnstället och placerar den i en CNC-maskin. Under samma rörelse av robotarmen tar det andra gripdonet en färdig del från CNC-maskinen och placerar den i en behållare. Detta kan genomföras tack vare robotarmens “två händer”: ett RG2-dubbelgripdon från OnRobot, som minskar cykeltiden med 12 sekunder per uppgift. Det här betyder att FT-Produktion sparar in 500 timmar när de tillverkar en serie på 150 000 delar.

Tidigare var en anställd tvungen att lägga fyra delar åt gången i en CNC-maskin, vänta 90 sekunder, och sedan upprepa processen under hela arbetsdagen. Med den nuvarande lösningen tar det bara fem minuter att manuellt fylla på ett av ProFeeders två vagnställ. När roboten har tömt en av vagnställets brickor för delar tar operatören bort det tomma vagnstället och klickar fast ett påfyllt vagnställ på plats i ProFeeder, så att CNC-maskinen snabbt kan fortsätta arbetet. Påfyllningsprocessen kan optimeras ytterligare med EasyRobotics koncept ”Lean Robot Automation”, om verkstaden väljer att placera de delar som ska bearbetas direkt på en av vagnställets brickor för delar i det föregående steget av processen.

– Det verkar som att det inte finns något slut på den här högkonjunkturen och därför heller inget slut på våra problem med flaskhalsar. Därför söker vi redan efter fler möjligheter till förbättrad optimering och automation. Vi kommer förmodligen att ha två ytterligare cobotar i vår anläggning inom de närmsta två åren, säger Joakim Karlberg.

”ENKLARE ATT ANVÄNDA ROBOTAR ÄN JAG TRODDE”

Mikael Andersson är maskintekniker på FT-Produktion. För ett år sedan blev han även robotprogrammerare och robotoperatör efter två dagars teoretisk och praktisk utbildning hos Edströms. Utbildningen baserades på konceptet Universal Robots Academy, som innefattar fortlöpande uppföljningar av kunskaperna genom kostnadsfritt e-lärande. Mikael fick även lära sig använda EasyRobotics ProFeeder och dubbelgripdonet från OnRobot, så att han enkelt och flexibelt kan installera, programmera, manövrera och konfigurera om lösningen som helhet.

– Det var faktiskt enklare att använda robotar än vad jag förväntade mig. Om man står där hela dagen och matar in delar i samma maskin, så känns det i varje led i kroppen vid arbetsdagens slut. Nu är mitt jobb mindre monotont och mycket mer intressant. Det är kul att se en robot i arbete! Jag skulle vilja se fler av dem här. Den här cobotlösningen är så enkel att omkonfigurera att till och med små produktionskörningar är möjliga i fråga om kostnader”, säger Mikael Andersson.

FRÅN 5 TILL 150 000 ENHETER

Den svenska verkstaden tillverkar 650 olika aluminiumprofiler och tillgodoser 7 000 order årligen, med produktionskörningar som varierar från fem till 150 000 enheter. Med tanke på de varierande uppgifterna och volymerna så är flexibel automation helt nödvändig. En enskild robotlösning måste kunna hantera många olika delar med så korta driftstopp som möjligt vid omkonfigureringar mellan produktionskörningar.

Den nya generationens samarbetande robotarmar kräver även tillbehör med höga prestanda. Till exempel så är funktionerna och användarvänligheten hos gripdonen avgörande för hur många olika uppgifter och delar som kan automatiseras, och likaså för hur snabbt automationsinvesteringen kan återbetala sig.

– Det tar bara 10 sekunder att byta till en annan del på robotens skärm, säger Mikael Andersson, som ser roboten som ett användbart verktyg i en tid av stor efterfrågan och begränsat utbud av arbetskraft.

ROBOTARNA TAR INGA JOBB

– Robotarna tar inga jobb. Vi kan ta oss an fler order och leverera fler detaljerade delar med högre kvalitet när vi använder robotarna. De har varit enkla att installera och justera, så vi har kunnat göra allt själva med bara lite hjälp över telefon från vår leverantör, Edströms.

FT-Produktions första cobotcell är baserad på principen plug & produce som gör flexibel automation enkel och lönsam för små och medelstora tillverkare. Till cobotcellen hör följande komponenter från de globala ledarna inom modern samarbetande robotteknik: En UR5-robotarm från Universal Robots, en ProFeeder från EasyRobotics och en dubbel gripdonslösning med två RG2-gripdon från OnRobot. Den här fullt integrerade robotlösningen har intuitiv användning och programmering, med 3D-visualiseringar på robotarmens pekskärm. ProFeeder och RG2 är certifierade av Universal Robots och tillhandahålls via plattformen Universal Robots+ för appar.