Allmänt kan konstateras att PowerMill används i ett brett spektrum av industrier, men är särskilt framgångsrikt i när det gäller form-, press- och gjutverktyg, för komplexa flyg- och automotive-applikationer.

Hybrida tekniker – additivt och subtraktivt. För att möta den växande trenden med CNC-verktyg som erbjuder både additiv och subtraktiv förmåga, erbjuder PowerMill 2019 en dedikerad serie av additivstrategier och simuleringsverktyg. Dessa är speciellt utformade för att lösa de tuffa utmaningarna med att programmera de hybridmaskiner det är fråga om. PowerMill kan, menar Autodesk, generera säkra och effektiva verktygsbanor för att driva DED-processer (Directed Energy Deposition) som använder trådmatad eller pulverapplicerande maskinvara.

Detta handlar nu inte bara om enkla, ”omvända” (reverserade) subtraktiva verktygsbanor, utan istället erbjuder PowerMill högspecialiserade 3- och 5-axelprogram, som kan användas för att på ett tillförlitligt sätt bygga upp hela komponenter från början. Alternativt kan lokala egenskaper eller ytbeläggningar appliceras på existerande delar för att exempelvis förbättra eller reparera komponenter.

Givetvis har man i PowerMill direkt tillgång till ett stort bibliotek av subtraktiva tillverkningsstrategier, vilket innebär att kritiska funktioner kan CNC-bearbetas där det behövs.

Att undvika kollisioner inom 5-axligt. För femaxlig programmering har PowerMills verktyg för att undvika kollisioner förbättrats ytterligare.

En ny automatisk metod för vridning av verktygsaxlar just för att undvika kollisioner är ett bra exempel på detta. Denna lösning innebär en ordentlig förenkling när det gäller att programmera femaxliga maskiner. Detta nya alternativ ger i en enda lösning möjligheter att skapa en jämn och säker femaxlig rörelse för alla modellformer och verktygsbanetyper. På sista raden underlättas det hela av att man skapar de femaxliga programmen baserat på treaxlig kod.

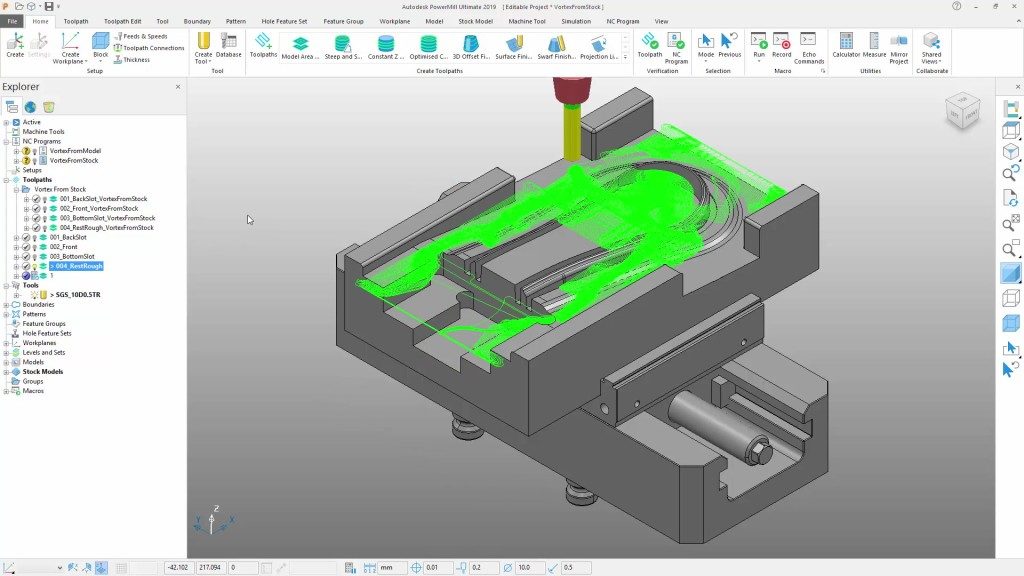

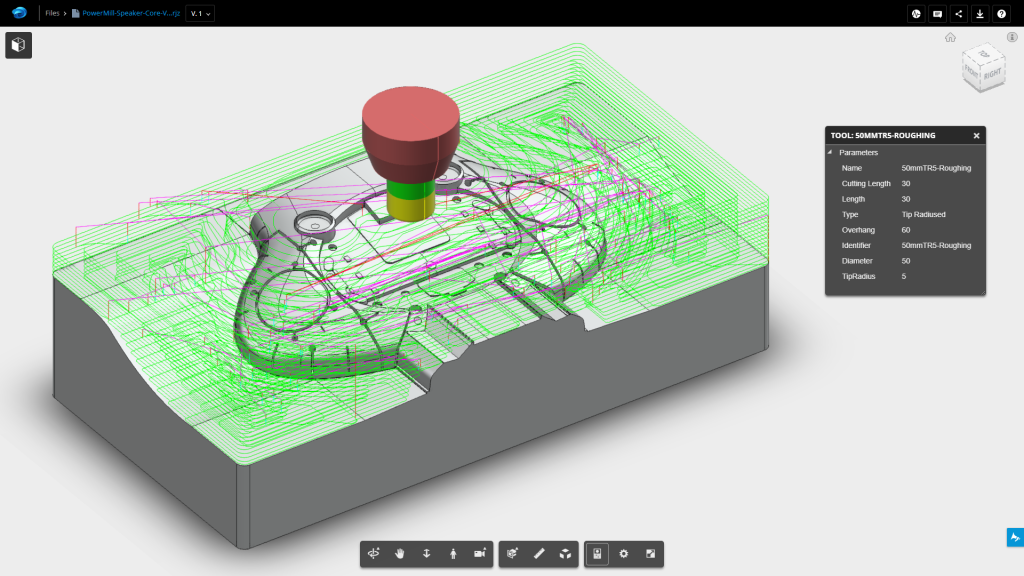

Grovbearbetning – från 48 minuter till 32. När det gäller grovbearbetning hävdar Autodesk i sin produktanmälan att PowerMill var en av de första lösningarna med högeffektiva algoritmer för ändamålet. Och lösningarna slog i CNC-världen. Sånt sätter förstås också ribban högt gällande vad man förväntar sig i en ny PowerMill-version och Autodesk har tagit fasta på denna utmaning. I 2019-utgåvan har man infört ett nytt alternativ – ”From Stock” – som bygger på ”Adaptive Clearing-tekniken”, som vi hittar i flera andra av Autodesk CAM-produkter.

Genom denna nya option skapar programmet verktygsbanor med förskjutningar, som är baserade på både formen på den del som produceras och den bit som bearbetas. Resultatet är verktygsbanor som är betydligt effektivare, med kortare cykeltider i bearbetningen och färre verktygsrörelser. I de senaste testerna, som utfördes i Autodesk Advanced Manufacturing Facility (AMF) i Birmingham, Storbritannien, bearbetades en testform i P20 verktygsstål. Det tidigare alternativet, ”From model”, tog 48 minuter och 28 sekunder för att slutföra jobbet. Alternativet ”From stock” använde samma verktyg, men producerade parten på bara 32,33 minuter. Dryga halvtimmen istället för trekvart; det är en besparing på 33 procent.

Förbättrad 2D-programmering. För 2D-bearbetning har PowerMill ett förbättrat arbetsflöde för definitionen av öppna sidor och bossar. Dessa nya, öppna funktioner kännetecknas av PowerMills befintliga 2D-verktygsbanor, vilket betyder att verktygsinmatning och utgångspunkter automatiskt placeras i rationella positioner för att undvika överbelastning av skärverktygen. Dessutom tillåter PowerMill 2019 att 2D-funktioner kan skapas baserat på ett urval av ytor – sånt reducerar både tidsåtgång och arbetet som krävs för att generera NC-kod.

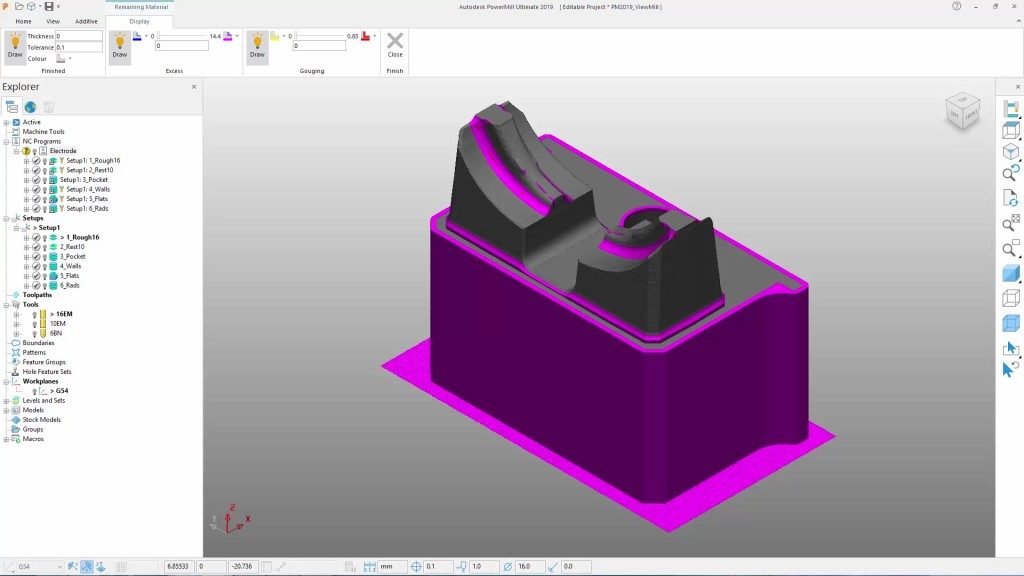

ViewMill ”Thickness shading”. PowerMills simuleringsverktyg – ViewMill – har förbättrats för att inkludera en ny feature – ”återstående material” (”Remaining material”) i skuggläge. Detta hjälper CAM-programmerare att snabbt identifiera delar med obehandlade ”lager” för att säkerställa att allt är helt bearbetat innan delarna tas bort från maskinen. Skuggningsläget (”Shading mode”) identifierar automatiskt den maximala mängden obehandlad ”stock” som finns kvar på en simulerad del.

Bearbetningsuppställningar. PowerMill 2019 innehåller också en ny enhet, kallad ”Inställningar” (”Setups”). Tanken är att programmerare bättre ska kunna hantera synkroniseringen mellan verktygsbanor och NC-program. I denna här första version av ”Setups” finns också verktyg för att hjälpa till att tillverka delar som behöver flera fixturförskjutningar.

Skicka till ”Fusion Production”. För att förbättra samarbetet mellan folket på programmeringsavdelningen och verkstadsgolvet, har PowerMill 2019 ett direktkopplat gränssnitt till vad Autodesk kallar ”Fusion Production”. Detta är ett molnbaserat samarbetsverktyg som är specialiserat på planering, spårning och övervakning av CNC-maskinutnyttjandet. PowerMill-data, inklusive NC-kod, setup- och arbetsinstruktioner, kan delas med nyckelpersoner i projektet med hjälp av internetaktiverade enheter, som mobiltelefoner och surfplattor/paddor.

”Fusion Production” hjälper tillverkare att få en direkt och omedelbar översikt över prestanda i produktionsmaskinerna. Allt för att man ska kunna identifiera problem och undvika flaskhalsar.

Autodesk Drive. Liksom många Autodesk-produkter, har PowerMill nu tillgång till Autodesk Drive, vilket är en personlig lagringsplats i molnet. De som abonnerar på PowerMill kan spara projektdata på ett säkert moln och bjuda in projektmedlemmar att samarbeta och granska innehållet i sina projekt med hjälp av någon ansluten enhet. PowerMill-modeller, verktyg, verktygsbanor och NC-program kan diskuteras utan att man behöver en PowerMill-licens.