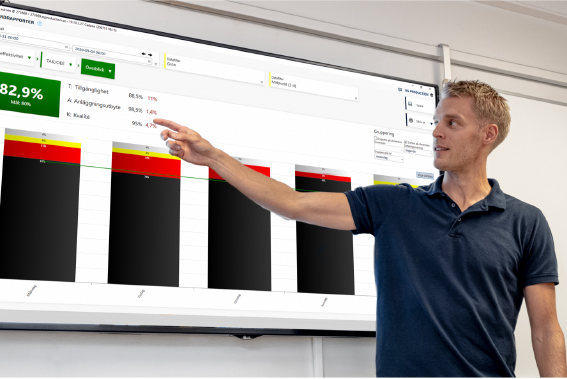

Nyckeltalen som ingår i TAK-värdet beskriver lite olika saker:

• T – beskriver hur stor andel av den planerade drifttiden som användes till produktion

• A – handlar om hur stor andel produkter som producerats jämfört med planerat på grund av att maskinen inte körs i optimalt tempo

• K – Kvalitet, hur stor andel av det producerade behöver inte kasseras eller omarbetas.

TILLVERKAR PLATSDELAR FÖR FORDONSINDUSTRIN

Beväpnad med en lösning som kan ta fram värden för de här bitarna kan man alltså förbättra produktionen radikalt, vilket Nolato Gota alltså gjort.

Bolaget tillverkar plastdetaljer främst till fordonsindustrin och har de senaste åren visat stark tillväxt. Kunderna har höga krav på att alla leveranser kommer som förväntat. De har också en minimal tolerans för fel. Det betyder att Nolato Gota konsekvent måste hålla hög effektivitet och kvalitet.

Tidigare har fabriken varit tvungen att arbeta kontrolldrivet för att möta kundernas krav. Det betyder att ökad volym endast kan mötas med fler människor – i produktionen och för kontroller. Den metoden ger inte hållbar lönsamhet för att driva och utveckla fabriken i en starkt konkurrensutsatt global bransch.

För att producera med hög effektivitet (OEE eller TAK) är det viktigt att det finns operatörer med rätt kompetens och att maskinerna är väl underhållna. Fabriks- och produktionsledningen identifierade att det är viktigt med en erfaren organisation. Men det gällde att kasta magkänslan och få rätt verktyg för att systematiskt fokusera på de förbättringar som ger störst värde. Varje dag.

SNABBARE CYKELTIDER

En av de mer synliga aktörerna på mjukvarumarknaden för detta område är Good Solutions med programmet RS Production.

Denna mjukvara, hävdar man, gör det enkelt för operatörer, tekniker och ledning att få samsyn på nuläget genom snabb tillgång till visuella produktionsfakta och analyser. Det hjälper fler medarbetare i fabriken att fatta bättre beslut snabbare.

Genom att på detta vis arbeta datadrivet har Nolato Gota alltså förbättrat cykeltider och minskat produktionsförluster. Arbetet har gett fabriken högre effektivitet, större flexibilitet och minskad resursförbrukning per producerad enhet.

– Genom att vi i realtid kan se hur våra produktionsflöden går, och vart vi har störst utrymme för att förbättra effektiviteten kan vi hela tiden jobba med att minska våra produktionsförluster och öka flexibiliteten och därmed bli mer konkurrenskraftiga, säger Jimmy Johansson, produktionschef på Nolato Gota.

SNABBA BESKED

RS Production visar cykeltider och stopp automatiskt. Det gör det enkelt för operatörer och produktionspersonal att snabbt ange orsaken till varför en maskin inte kör optimalt. Kombinerat med data från maskiner och andra produktionssystem skapas visuella beslutsunderlag som används i det dagliga arbetet för att systematiskt arbeta bort flaskhalsar och produktionsförluster. Genom mobilappen kan produktionsledningen snabbt få koll på nuläget, oavsett var de befinner sig.

Genom utbildning och kontinuerlig kompetensutveckling hos Good Solutions säkerställs att operatörerna kan använda systemet effektivt och att systemet understödjer arbetsprocesserna i fabriken. Medarbetarna har mandat att åtgärda identifierade problem, och resultatet av åtgärderna följs upp. Genom att arbeta datadrivet kan Nolato Gota lösa problem direkt, innan de blir problem.

UPP TILL 35-PROCENTIGA FÖRBÄTTRINGAR

Med hjälp av RS Production, kontinuerlig kompetensutveckling och nära samarbete med fabriks- och produktionsledning har effektiviteten (OEE) i fabriken förbättrats med upp till 35 procent.

Det innebär att Nolato Gota blivit mer resurseffektiva, mer lönsamma och framförallt mer hållbara. Utmaningarna under 2020 har tydligt visat styrkan i hög effektivitet och att snabbt kunna ställa om och vara flexibel. Framförallt i utmanande tider har resultaten av att arbeta med datadriven produktion hjälpt Nolato Gota att bli mer konkurrenskraftiga.