Integrationen av Meveas simuleringsprogram med Siemens teknikplattform, SIMOCRANE gör det möjligt att driva lösningar för mycket exakta digitala tvillingar av sjöfartskranar i en hamnmiljö.

– Integrationen av Meveas fysikbaserade simuleringsteknik och vår SIMOCRANE-plattform innebär att vi kan erbjuda våra kunder en realistisk, flexibel och kostnadseffektiv träningserfarenhet, säger dr Christian Koegl, CEO för Siemens kranar, som är den del av Siemens AG.

”En excetionell end-to-end-lösning,” enligt CIMdata.

På sitt sätt är detta en intressant utveckling på ett område där Siemens in-house, via sin Digital Factory-division, själva utvecklar mjukvara för digitala tvillingar. Att man inom ”krandivisionen” väljer att samarbeta med Mevea, säger därför något om styrkan i det koncept det finska bolaget tagit fram.

Detta är något som CIMdata håller med om: ”Mevea erbjuder en exceptionell end-to-end-lösning (från start till drift), vilket möjliggör effektiva digitala tvillinglösningar för sina kunder,” skriver analytikern i sin utvärdering av mjukvaran. Man pekar också på att mjukvaran med sina möjligheter till realtidssimulering har de grunder som behövs för att interagera direkt mellan den digitala modellen och den verkliga, fysiska modellen. Utöver detta kan operativmiljön enkelt sättas in i den virtuella modellen, som till exempel utnyttjandet av drönare för att fånga terrängen i ett hamn- eller byggnadsområde.

Noggrannhet och vass integration.

Med detta sagt, är det inte någon överraskning att man fått till ett samarbete med Siemens. Meveas Tero Eskola hävdar att bolaget valdes utifrån både noggrannheten i programvaran för realtidssimulering och möjligheten att smidigt integrera lösningen med Siemens SIMOCRANE teknologiplattform.

– Meveas simuleringsmetodik, kombinerat med en omfattande uppsättning praktiska övningar skapar en professionell inlärningsupplevelse, som ger operatörer och krankunder kompetens att säkert och produktivt driva sin kranverksamhet. Inte minst hjälper den här slagkraftiga kombinationen dem att behärska de avancerade egenskaperna hos Siemens SIMOCRANE-plattformen. Initialt ingår i partnerskapet Digital Twins of Ship-to-Shore (STS)-, Rubber-Tired Gantry (RTG)- och Rail-Mounted Gantry (RMG)-kranar.

– Vi är glada förstås både stolta och glada över att samarbeta med Siemens inom kranindustrin. Genom att kombinera Siemens världsklasskunnande och styrsystem med Meveas fysikbaserade simuleringsprogramvara kan vi tillhandahålla en digital tvilling-lösning som kommer att öka den innovativa kapaciteten, liksom effektiviteten inom hamn- och terminalsektorn, säger Eskola.

Därför får Meveas lösningar toppbetyg av analytikern CIMdata.

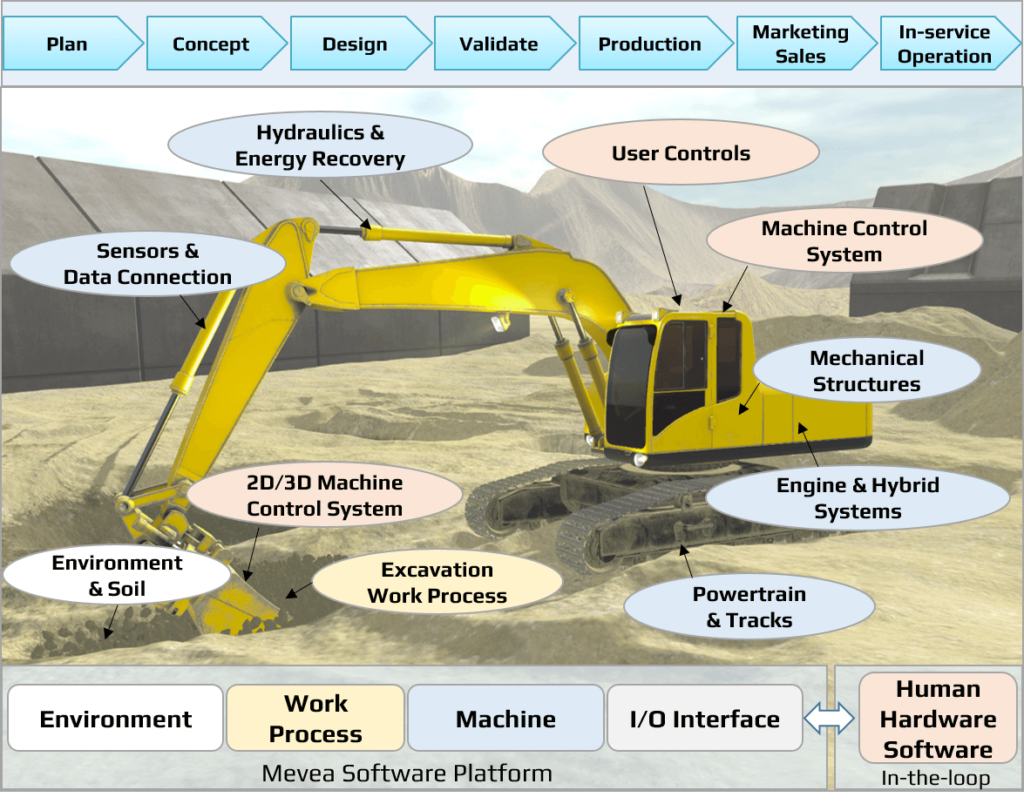

Vi ska titta lite närmare på CIMdatas utvärdering av Mevea. Den respekterade PLM-analytikern menar allmänt att bolagets simuleringslösning gör det möjligt för ett företag att noggrant planera och förutsäga uppförande av en fysisk tillgång – exempelvis en grävmaskin eller en högkran innan den placeras i sin verkliga arbetsmiljö.

Till saken hör att digitala tvillingar kan beskrivas som simuleringsmodeller av en fysisk produkt, maskin eller produktionslinje. Dessa modeller är tänkta att vara identiska, dels med avseende på den fysiska produktens egenskaper och funktion, dels gällande den miljö produkten ska användas i.

I princip finns det inga hinder för att en digital tvilling kan användas i alla moment av produktens hela livscykel, från produktutveckling och produktionsplanering till eftermarknad och livcykelhantering.

Den kan exempelvis användas till att simulera en produkts och produktionslinjes funktion virtuellt, innan beslutet tas att påbörja tillverkning.

För tillverkare av industriutrustning är digitala tvillingar speciellt användbara i utbildningar, eftersom de eliminerar behovet att transportera maskiner eller ta dem ur produktion under utbildningen.

Sammantaget kan digitala tvillingar användas end-to-end, från start till drift, vilket är precis vad CIMdata menar att Mevea demonstrerat med sitt koncept.

Ett starkt statement.

Det finska företaget har, skriver CIMdata, ”utvecklat en end-to-end-metod som tar den verkliga fysiska världen in i den digitala genom att spänna över hela livscykeln, vilket möjliggör simulering av de olika fysiska effekterna från multi-kroppsimulering, över ”Hardware-in-the-Loop” (HiL) och ”Software-in-the-Loop” (SiL) till ”Human-in-the-Loop” (HuiL).”

Tyvärr finns det inga bra översättningar till svenska av ”in-the-loop-uttrycken”. Men en allmän beskrivning av betydelsen är att exempelvis ”Hardware-In-the-Loop” handlar om simulering som en systematisk metod för att testa funktioner, systemintegration eller kommunikation i elektroniska styrenheter (ECU, Electronic Control Units) under drift, oavsett om det gäller fordon, robotik, flygsystem, automatisering eller medicinsk teknik. Metoden bygger på att så mycket som möjligt av det styrda systemets mekanik, sensorer och ställdon simuleras. När ECU:n styr det simulerade systemet kan man t ex medvetet ”stoppa in” fel för att testa att ECU-diagnostiken fungerar som förväntat. Samma sak gäller då motsvarande för SiL och HiL med skillnaden att det gäller andra saker som simuleras.

På sista raden är det som CIMdata har att säga hur som helst tveklöst ett ovanligt starkt statement för att komma från analytikerhåll.

Simulering i realtid.

CIMdata menar att mjukvaran med sina möjligheter till realtidssimulering har de grunder som behövs för att interagera direkt mellan den digitala modellen och den verkliga, fysiska modellen.

Utöver detta kan operativmiljön enkelt sättas in i den virtuella modellen, som till exempel utnyttjandet av drönare för att fånga terrängen i ett stenbrott eller byggnadsområde (d v s genom användning av fotogrammetri). Detta gör det möjligt för ett företag att noggrant planera och förutsäga uppförande av en fysisk tillgång – exempelvis en grävmaskin, innan den placeras i sin verkliga arbetsmiljö. Det ger också operatören möjlighet att öva och testa i den virtuella miljön medan ”interagerar” med den verkliga världen.

Nästa steg är kapaciteten att kontinuerligt övervaka maskinen under drift och jämföra dess faktiska prestanda med den digitala tvilling som etablerades under produktutvecklingen. På så sätt går den vidare till nästa steg i sin livscykel, samtidigt som den digitala tråden bibehålls. Denna förmåga kan ge Meveas användare möjlighet att reagera snabbt och exakt på förändringar, vilket CIMdata menar, ökar deras konkurrenskraft.

”Hemligheten” i konceptet från Mevea bygger i långa stycken på uppkopplingen gentemot fordonets, kranens eller maskinen kontrollbox.

”Kan spela en central roll som saknar motstycke.”

Sammantaget hävdar PLM-analytikern att många lösningsleverantörer fortfarande befinner sig i ett läge där de utvecklar lämpliga erbjudanden för att effektivt möjliggöra de ultimata lösningarna för användning av digitala tvillingar.

Man konkluderar att Meveas ”end-to-end” digitala tvillinglösning saknar motstycke och är mycket lovande:

”För sina kunder borde den spela en central roll för att uppnå inte bara konkurrenskraft utan en hållbar produkt- och processinnovation,” lyder slutklämmen i utvärderingen.

Om det hela verkligen ska betraktas som en end-to-end-lösning kan diskuteras, men alldeles oavsett detta är konceptet långt kommet.