5G är byggt för att minska fördröjningar i näten, och AI och automatisering behövs för att kunna genomföra millisekund-snabba svar på åtgärder som krävs i olika sammanhang. Det pratas om tio gånger mindre fördröjningar med 5G än tidigare generationers mobilnät. Kontentan är att 5G och AI tillsammans ger stöd för applikationer som har på gränsen till nolltolerans för fördröjningar. Självkörande bilar är kanske det mest uppenbara exemplet, men även för den som tänker bedriva industriell produktion är snabbheten och de ”trådlösa” perspektiv som öppnar sig fokusområden. Hur då?

OM KOPPLINGAR TILL PLM- OCH AUTOMATIONSBITARNA

På tillverkningssidan handlar det hela långt ifrån bara om bandbredd och responsiv hastighet; det måste också finnas effektiva lösningar kring detta, som är kopplade till PLM-, IIoT-, OT- och automationsbitarna.

Låt säga att man vill få till en flexibel produktionslina, som snabbt kan konfigureras om för att anpassas till variantstyrda batcher. Normalt bygger uppsättningarna av maskinparken på att de är kopplade med kablage och lokala kontrollsystem. Med 5G kan man tänka sig att dessa istället blir trådlösa, fjärr- och mobilt styrda och därmed betydlig lättare att konfigurera om. Sett i detta perspektiv finns i 5G-systemet kapaciteten att hantera hastighet och trådlöst, men finns lösningarna, som bygger på samverkan mellan å ena sidan 5G, och å andra sidan mellan dels maskinparken och automationssystemet, kanske IIoT-kopplat (Industrial IoT), och dels PLM-systemet som en ”design-for-manufacturing-lösning”?

– Det är absolut viktiga bitar och det finns också t ex många OT-integrationspartners i ekosystemet. Vi fokuserar i detta på två saker, hårdvaruintegration och IT-integration, tidigt i ekosystemets utveckling, säger Peter Linder, som också är det svenska telekomföretagets 5G-evangelist i Nordamerika.

Finns det några pågående samarbeten med dessa eller andra PLM- och automationsrelaterade aktörer för att skapa i sammanhanget relevanta affärsmodeller?

– Det pågår mycket innovation kring nya affärsmodeller. Till viss del när det gäller själva uppkopplingen, men framför allt när det gäller nya affärsmodeller i det uppkopplade ekosystemet där både hårdvaru- och mjukvaruleveratörer kommer att få helt nya möjligheter skapa relevanta affärsmodeller tack vare 5G, säger Ericssons 5G-evangelist.

SAMVERKAN MED DE TUNGA PLM-, AUTOMATIONS-

och OT-SPELARE ÄR EN FRAMGÅNGSNYCKEL

Så sant som det är sagt. Partners med industriellt kunnande har kort sagt en nyckelroll för att man ska kunna få utväxling på 5G-tekniken inom industrin. Det är bl a av detta skäl av största vikt att samarbetet eskalerar och utvecklas i ett högre tempo än idag, där vi än så länge har ett fåtal pilotprojekt inom bl a Atlas Copco, Volvo CE och på gruvsidan. Men för att svensk och nordisk industri ska kunna spetsa inom industriellt 5G, vilket med tanke på att vi befinner oss på Ericssons hemmaplan känns rimligt, är samverkan mellan i detta fall tunga PLM- och automationsutvecklare som Siemens, PTC/Rockwell eller Dassault Systemes en god idé.

”Även om 5G-företag som Ericsson ligger i framkant kring sin egen teknik,” framhåller en av PLM-leverantörerna att, ”man ligger efter andra industrier gällande t ex simulering med hjälp av digitala tvillingar. Design av nya system, såväl som implementationen av dessa, kan göras snabbare och mer kostnadseffektivt virtuellt. I efterföljande steg kan sedan implementationen underlättas med virtual commissioning och träning av AI-modeller innan de tas i bruk, vilket sparar kritisk tid och sänker kostnaderna.”

DIGITALA TVILLINGAR OCH TRÅDAR

När det gäller PLM och 5G finns det i stort sett väldigt få begränsningar kring hur de här lösningarna kan göra industriell nytta med hjälp av digitala tvillingar, hela vägen i produktframtagningskedjan och sammankopplade via en digital tråd, t ex via PTCs PLM-svit Windchill (inklusive IoT- och AR-plattformarna ThingWorx och Vuforia)/Rockwell, Siemens Teamcenter (inklusive Tecnomatix, IoT-operativsystemet MindSphere, lågkodplattformen Mendix)/OP-center eller Dassaults 3DEXPERIENCE/DELMIA. Tekniken finns där, men talar man med dessa PLM-utvecklare är det flera som påpekar att riktigt bra affärsmodeller ännu inte färdigutvecklats i samarbetet med Ericsson på 5G-området. Men som noterades ovan öppnar Peter Linder för detta. De här och andra spelare ska få möjligheter att tillsammans med Ericsson skapa de efterfrågade affärsmodellerna.

Man har verktygen, intresset från industrikunderna finns, men vad som möjligen inte mognat ut är alltså hur man ska skapa bra affärslösningar kring IIoT, Augmented Reality (AR), (trådlös) automation och 5G.

Genom uppkopplingar via 5G kan de här teknikerna ge så oerhört mycket. Dessutom bör förstås den rätta tekniken till alla delar finnas på plats. Vass IoT- och AR-funktionalitet kräver bandbredd och hög responsiv hastighet för att bli riktigt effektivt. Här spelar också, som sagt, trådlös ”superresponsiv” kapacitet en viktig roll, vilket 5G kan leverera. Allt det där finns på kartan, men det tar förstås tid att få till ett moget samarbete.

Nu menar bl a Peter Linder att Ericsson och deras kundbas av operatörer är väl insatta i behovet av bandbredd och hur detta behov driver utvecklingen av satsningar på industriell IoT (IIoT). Det finns vid sidan av detta också allmänt en kraftfull potentiell styrka i kombination av Ericssons cellulära teknologi och PLM-utvecklarnas industriella kompetens.

– Problemet idag, som gör utvecklingen lite trög är fortfarande att formulera och skapa hållbara och bra affärsmodeller; modeller som kan skapa värde. Satsningar måste kunna räknas hem rimligt snabbt, vilket i skenet av Coronaviruset och dess effekter är viktigare än någonsin, säger en av PLM-utvecklarnas företrädare vi talat med.

Målen är högt satta i detta projekt, där även Ericssons Industry Connect-paket är involverat. Installationen av det privata 5G-nätverket i Atlas Copco i Sickla, görs med den senaste trådlösa tekniken och sker på industriellt 5G-spektrum på 3,7 GHz-bandet.

AI, EDGE, IoT och Augmeted Reality är STARKA DRIVKRAFTER

Alltnog, med 5G kommer det att bli mer omfattande och kanske framför allt mer varierad trafik, i många fall med högre krav på prestanda i mobilnätverken. Ju mer komplex trafiken är, desto svårare blir det för människor att administrera och optimera den. Därav användningen av AI för att hantera 5G-nät.

AI i allmänhet är också ett av de tillämpningsområden som kommer att dra störst nytta av 5G. Peter Linder nämner AI, tillsammans med edgelösningar, IoT, IIoT, samt förstärkt och virtuell verklighet (AR/VR), som drivkrafter för 5G.

– Med 5G och edge computing kommer applikationer i molnet närmare kunderna och ger kortare svarstider, säger han.

Samma princip gäller för IoT. Med 5G-nät går det ansluta fler typer av IoT- och IIoT-enheter. Peter Linder nämner fyra huvudsakliga typer av enheter:

• Små enheter som hanterar små volymer av data. Det här är en typ av enheter som redan är i bruk i stor skala.

• Enheter som kräver någon form av mobilt bredband för att fungera. Även de är i bruk i stor skala i dag.

• Avancerade enheter, till exempel i självkörande bilar. För sådana blir 5G en möjliggörare.

• Enheter för automatisering i tillverkande industri. Även för dem krävs 5G. Här är Ericssons Industry Connect, med SAS Institute som en partner, ett intressant initiativ. Det innebär bland annat att de båda företagens produkter testas tillsammans.

”VI HAR FLERA SAMTAL IGÅNG MED GLOBALA, TILLVERKANDE KUNDER”

Vad gäller Ericssons Industry Connect kan det också noteras att det pågår samtal med stora globala tillverkande företag vad gäller att använda 5G och AI. Även telekomoperatörer intresserar sig, för att förbättra de privata nätverk och IoT-lösningar som de erbjuder kunderna.

Gemensamt för tillämpningsområden som AI, IoT och AR/VR är att lösningar blir mer skalbara. I vissa fall, till exempel för storskalig IoT, kan det innebära ett slutgiltigt lyft i många implementationer. Vad gäller erbjudande till slutkund är möjligheterna närmast obegränsade.

Dessa AR- och VR-applikationer öppnar också upp nya affärsmodeller och möjligheter för tjänsteleverantörer. Det är kombinationen av 5G-åtkomstnätverk, edge computing, högpresterande 5G-kärnfunktioner och nya enhetsformfaktorer som ger liv till dessa nya användningsfall. Självklart skulle ett utvidgat samarbete med PLM- och automationsföretagen kunna bidra till att man får fram än vassare och mer industriellt anpassade lösningskoncept. PTC har t ex de här bitarna som en marknadsledande kapabilitet med ThingWorx och Vuforia.

NÅGRA KONKLUSIONER – SPRIDNING AV KUNSKAP

Tillämpningar med förstärkt och virtuell verklighet (AR/VR) är enligt Peter Linder, den största förändringen hittills vad gäller kunskapsöverföring. Det beror inte minst på att kunskapsöverföringen kan ske i realtid. För att illustrera det beskriver han de olika sätt på vilka han och hans dotter letar efter instruktionsanvisningar. Detta emedan han fortfarande sjäv letar efter en handbok, har dottern redan tagit reda på det som behövs genom att kolla in ett videoklipp på Youtube. Hennes barn kommer att använda AR-glasögon, fråga efter instruktioner, och få svar i realtid utspelade framför sig.

Ingen behöver betvivla att vi kommer att få se industriella versioner av de här och andra fördelar växa fram explosionsartat.

Överhuvudtaget bidrar 5G alltså till att samhället blir mer digitaliserat, eftersom kapaciteten för kommunikation ökar. Men när det gäller de industriella kopplingarna till denna supersnabba teknik finns ännu en hel del att göra.

FRÅN PLM TILL MOM VIA IoT TILL PLM

Vi ska i det industriellt relaterade sammanhanget konstatera att PLM har tre huvudområden, utveckling – tillverkning – underhåll, och inom varje område skapas information som sedan verifieras (virtuell simulering) för att man ska kunna vara säker på att krav och mål uppfylls. Erfarenhet och kunskap återmatas t ex med IoT för att förädla de tre områdena. Det som skapas i PLM skickas sedan till ett MOM-system för att hantera exekveringen av produktionen. MOM står för Manufacturing Operations Management, vilket på svenska närmast kan översättas till ”hantering av drift i samband med tillverkning”. Det handlar enkelt uttryckt om en samling system för hantering av helhetliga tillverkningsprocesser i syfte att optimera och validera effektiviteten. Det finns många typer av MOM-programvara, inklusive för produktionshantering, prestandaanalys, kvalitet, regelefterlevnad och annat.

För att PLM ska kunna ”agera” som en ”design-for-manufacturing-lösning” och vara en del av exekveringen av produktionen krävs ökad tillgänglighet och möjligheten att automatisera verifieringen. Här skulle kanske AI kunna hjälpa till att tolka resultatet, baserat på erfarenhet och tidigare händelsedata.

AI, PLM OCH AUTOMATISERING KAN GE BRA SVAR

Utveckling av produkter är oftast föremål för noggrann planering. Vilka varianter ska erbjudas, till vilka marknader och till vilket pris, är exempel på styrande parametrar. Kundvärdet ökar naturligtvis om kunden kan kombinera många alternativ, vilket dock samtidigt ökar komplexiteten för dem som utvecklar och producerar produkterna.

För att hantera denna komplexitet kan absolut AI, som Peter Linder är inne på, och automatisering av hela utvecklingsprocessen vara ett bra svar.

Enkelt utryckt så är 5G ett utmärkt alternativ för att koppla ihop maskiner och olika enheter. Liksom att man mycket väl kan förstå att kopplingen måste vara tillförlitlig.

5G ger i detta möjlighet till att flexibelt kunna bygga om en produktionslina, men också skapa enkelhet i att ansluta maskiner och enheter som är placerade på otillgängliga platser. Allt detta parallellt med kapacitet att återmata erfarenhet till PLM, ge input kring hur produktionen, maskinerna och enheterna fungerar.

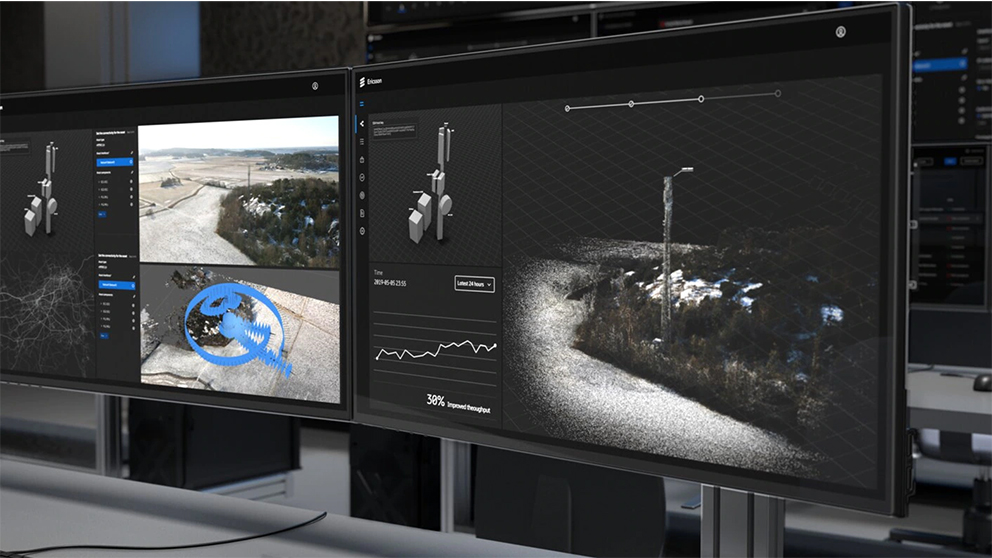

Exakt hur långt Ericsson med hjälp av sina partners i ekosystemet hunnit i detta är inte helt klart. Man har sin Ericsson Industry Connect-lösning, som är en plug-and-play, förpaketerad och integrerad dedikerad nätverksprodukt med Ericssons förvalda komponenter.

Det är förvisso en bra start i kraft av att vara en, som Ericsson beskriver det, ”nyckelfärdig Industry 4.0-lösning med 5G-cellulär teknik (och i och för sig även 4G LTE), som är enkel att installera, hantera och säkra.”

Den har en molnbaserad nätverkshanteringsportal och felsökningsapp byggd för att möta företagets IT, men för avancerad industriproduktion krävs en hel del mer.

Det ska bli spännande att följa Ericssons resa framöver, särskilt hur man avancerar för att koppla sina industriella 5G-baserade kapabiliteter till mer kompletta helhetslösningar.