Det har hänt otroligt mycket i produktutvecklings- och tillverkningsvärlden under bara de två senaste åren. Inte minst har tillkomsten av nya material och produktionsmetoder förändrat både metodik och processer. Tänk bara på den nu pågående industrialiseringen av additiv tillverkning, som inte bara tagit över en hel del från den traditionell subtraktiva tekniken, utan också inneburit ny konstruktionsmetodik, införande av generativa designprocesser och nya material. Sammantaget ser vi en mer utmanande situation än någonsin tidigare för att tillse att de tillverkade delarna matchar den designade, konstruerade formen och tänkta funktionaliteter.

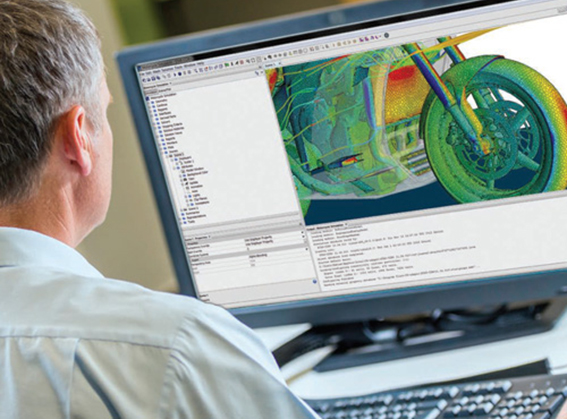

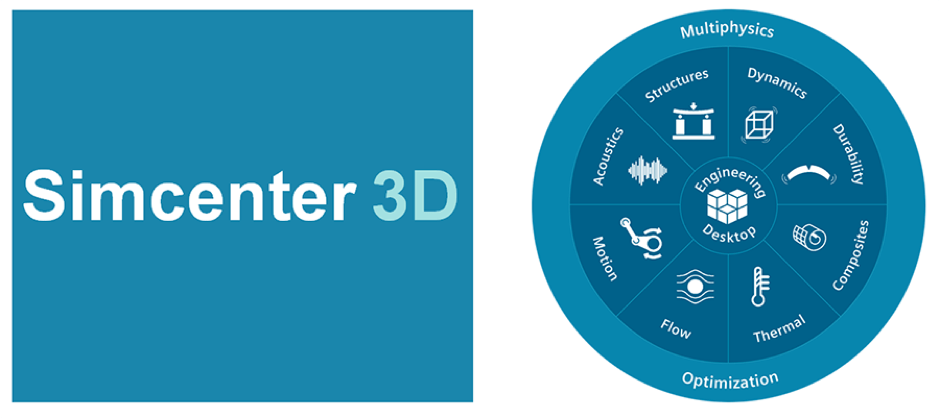

Möter en ny produktframtagningsverklighet. Med detta som bakgrund har Siemens PLM sedan några år tagit fram ett lösningspaket som lättillgängligt, med en rad integrerade kapabiliteter, som kan möta den nya produktframtagningsverkligheten, Simcenter 3D. Vi talar i detta om en enhetlig, skalbar, öppen och expanderbar miljö för 3D CAE, med kopplingar till design, 1D-simulering, test och datahantering. Detta ”paket”, menar man, ”snabbar upp simuleringsprocessen genom att kombinera avancerad geometrisk redigering, associativ simuleringsmodell och multidisciplinlösningar inbäddade med branschkunskap. Snabba och korrekta lösningar för strömkonstruktion, akustik, flöde, termisk, rörelse och kompositer, samt optimering och simulering med flera fysiker.”

Här finns också det mesta av kapabiliteter för de flesta områden inom simulering och analys: Akustik, kompositer, flödesdynamik, rörelsesimulering, liksom simulering relaterat till multifysik, strukturer och värme. Annat som ingår är givetvis lösningar för meshning, optimering, simuleringsautomation, pre- och postprocesshantering.

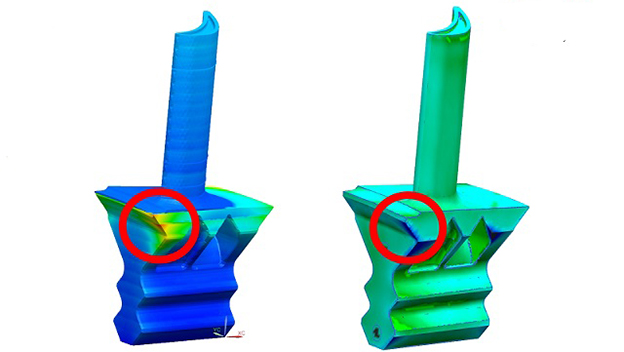

Med underliggande teknik som XFEM-analys visar simuleringsverktyget Simcenter 3D AM Process hur den förväntade distorsionen till vänster bekräftas genom jämförelse av den verkliga delen till den ursprungliga CAD-data till höger.

Många nya kapabiliteter inom additivt. I den nu lanserade versionen av Simcenter 3D introducerar Siemens PLM nya avancerade simuleringsmöjligheter, starkare kopplingar till den bredare kompletta Simcenter-portföljen och en utvidgning av den integrerade multidisciplinära miljön, för att allmänt skapa ett större fotavtryck av sina simuleringslösningar; vilket man menar ska hjälpa ingenjörer att korta tidsåtgången, minska kostnaderna och de ansträngningar som krävs för att förutsäga produkters prestanda.

Simuleringslösningen har som sagt också uppdaterats för att inkludera simulering av additiva tillverkningsprocesser och att täcka områden som transmissionssimulering, flygplansstrukturer för säkerhetsanalys och interaktion av vätskestrukturer.

– För att bygga exakta digitala tvillingar av sina produkter kräver företagen mer av sin simuleringsmjukvara, säger Jan Leuridan, senior VP för Simulation & Test Solutions inom Siemens PLM. Vi utvecklar ständigt nya sätt att effektivisera simuleringsprocesserna och ge större noggrannhet. Denna utgåva är en viktig milstolpe i integrationen av mer fysik och teknik i Simcenter 3D-miljön, så våra kunder kan förutsäga verkliga prestanda.

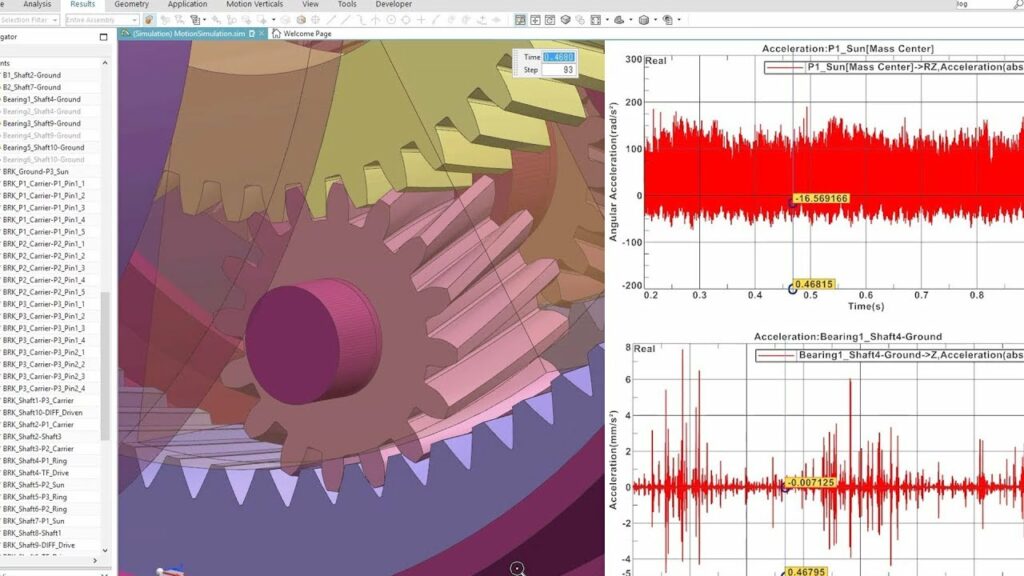

En enda miljö för transmissionsimulering. Med Simcenter 3D kan man nu automatisera skapandet och simuleringen av transmissionsimulerings-modeller inom ramen för en enda, integrerad miljö. Att integrera denna traditionellt flerstegade process i ett enda verktyg kan minska ingenjörernas tidsåtgång med upp till 80 procent. Tveklöst ett framsteg då den traditionella flerstegsprocessen inbjudit till att småfel smugit sig in här och där, med på sista raden oönskade avvikelser och felaktiga resultat. Nu får man med det singulära verktyget en smidigare flödande process med förhoppningsvis säkrare simuleringsresultat.

Horim Yang, seniorforskningsingenjör på Hyundai Motors, håller med.

– Att skapa en komplex multikroppsmodell för transmission är en mycket tidskrävande process, som ofta kräver användning av flera mjukvaruverktyg, säger han. Simcenter 3D är väl lämpad för våra tekniska ändamål och kan minska den totala tiden som används för överföringsmodellering och simulering.

Digitala trådar och bättre kopplingar till NX. Mer då? Självklart kopplar Siemens PLM ihop det mesta av det som sker inom produktutvecklingsstödet med digitala tvillingar och trådar. Just i det senare fallet har man skapat nya kopplingar till den digitala tråden genom synergier med Simcenter-portföljen.

Nya anslutningar mellan Simcenter 3D och Simcenter STAR-CCM+-programvaran möjliggör aero-akustik och aerovibro-akustiska simuleringar. Användarna kan t ex eliminera källan till oönskade ljud för bättre kabinkomfort.

Vidare kan man också ansluta till routingapplikationen i NX CAD-lösningen för att få elnätslayouter och anslutningspunkter. Simcenter 3D kan sedan simulera elledningsdeformationer inom rörliga nät så att konstruktörerna kan se till att ledningar eller nät inte fastnar på rörliga delar och sedan justera ledningarna efter behov och önskemål.

Andra nya funktioner i Simcenter 3D 2019.1 inkluderar:

• Simcenter 3D Aerostructures kan nu effektivisera slutkonstruktionen av flygplanets struktur och säkerhetsprocess med upp till 30 procent.

• Topologioptimeringen är mer robust, lättare att använda och lägger till designmål eller begränsningar för en delas strukturella integritet vid kritisk belastning.

• Ett nytt simuleringsverktyg för additiva tillverkningsprocesser (3D-printing) hjälper tillverkare att uppnå en kvalitet på utskriften som matchar önskad form redan vid första försöket, Detta kan spara stora resurser i form av lägre kostnader och kortare tid.