Hållbarhetssatsningen är också högst relevant, menar också CIMdata-analytikern, dr Ken Versprille.

– Med sina senaste uppdateringar och förbättringar i den kontinuerliga lanseringen av NX har Siemens ökat sitt fokus på hållbarhet, summerar Versprille, och tillägger: ”Det kompletta arbetsflödet som gör att en tillverkare inte bara kan ta itu med utmaningarna med produktkomplexitet och optimering, men gör det med en ny uppsättning intelligenta hållbarhetsfokuserade verktyg som hjälper tillverkare att uppfylla inte bara deras funktionalitetskrav, utan också hjälpa till att minska miljöpåverkan.”

Konsekvensanalys i hjärtat av hållbarhetsdesign

Den nya kapaciteten för hållbarhetskonsekvensanalys, som levereras i NX, sätter miljökonsekvensbedömning i centrum för en produkts utvecklingsarbetsflöde. Detta är första gången som en produktteknisk lösning har levererat EN15804-baserade hållbarhetsmått baserade på exakta 3D-designdata kombinerat med en artificiell intelligensdriven materialrekommendationsmotor. Detta tillåter organisationer att beräkna, utvärdera och optimera effekten av designbeslut och materialval baserat på en mångsidig och omfattande uppsättning av 30+ miljöpåverkande faktorer, kombinerat med en komplett 3D-designintegrerad hållbarhetsrapportering.

Till saken hör också att den integrerade karaktären hos Siemens Xcelerator-portföljen innebär att samma data är tillgänglig för vidare återanvändning nedströms och när den är ansluten till det extenderade företaget, med även t ex leverantörerna inräknade. För att kedjan ska hålla är det onekligen en poäng att alla i den är med.

Miljömål och krav för design kan sedan drivas från krav som fångas upp i Siemens Teamcenter-programvara – cPDm, collaborative Product Definition management-verktyget som är en ryggrad i datahanteringen – och som kan användas för validering mot krav och miljökrediter.

Möter simuleringens växande roll i produktframtagningsarbetet

Med det ständigt ökande trycket på designteam att leverera smartare, mer sofistikerade produkter, ytterligare underbyggt av växande systemkomplexitet och minskning av resurser som allokeras till design, vinner idén om simulering under designprocessen mark. Av flera skäl, dels för att hjälpa till att validera produktkoncept, dels för att verktygen de senaste åren blivit mycket lättare att använda. Ändå uppfattas ofta simulering fortfarande som en komplex process som kräver en expert för att driva den. Så behöver det inte vara, vilket är en maxim Siemens-utvecklarna tagit på stort allvar.

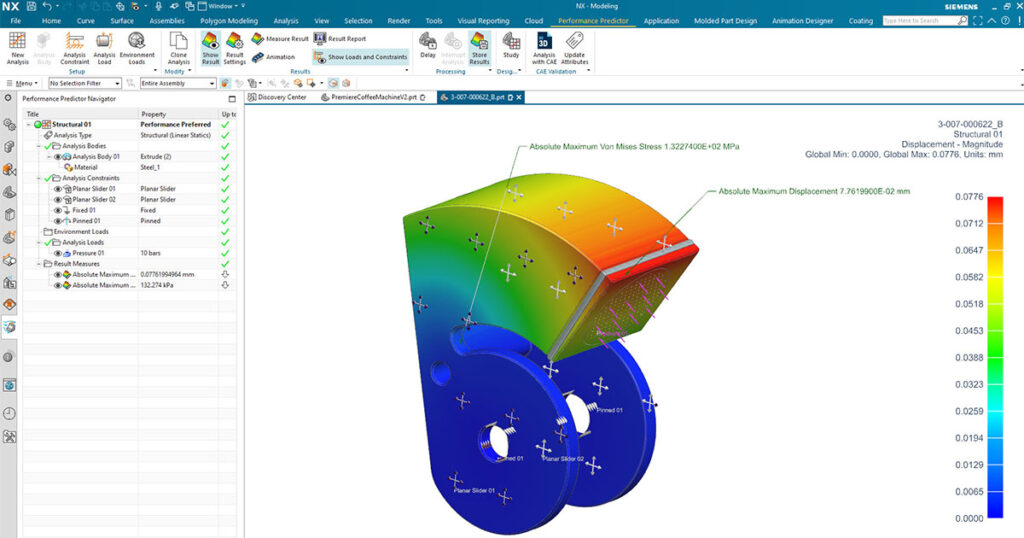

För att hjälpa till att föra kraften i simulering till frontavsnittet i designprocessen, introducerar bolaget med nya NX-versionen något man kallar, Performance Predictor. Denna handlar om att ge NX kapacitet att utnyttja kraften hos moderna grafikprocessorenheter (GPU) för att leverera simuleringsresultat i stort sett i realtid direkt inom ramen för designverktyget. Inte alls dumt. Efter applicering av gräns- och belastningsvillkor och material kan delarna simuleras direkt, med resultat som överlagras direkt på 3D-modellen. Detta innebär att NXs geometri-redigeringsverktyg kan användas samtidigt för att redigera, simulera och förfina en design i realtid.

Samma teknik kan f ö användas för att leverera parametriskt drivna studier med Design Space Explorer i NX för att definiera och lösa målbaserade optimeringsstudier med flera parametrar, allt på en bråkdel av den tid som traditionellt förknippas med denna typ av aktiviteter. När de väl har definierats kan dessa simuleringsdata dessutom återanvändas och byggas på i Xcelerator-portföljens simuleringsplattform, Simcenter. De senare programvaruprodukterna är avsedda för mer avancerad simulering allt eftersom projektet fortskrider.

Snabbare design av gjuten del

Men det kommer mera i nya uppdaterade NX. Ta t ex behovet av gjutna delar, som fortsätter att öka i snabb takt på marknaden. Prognoserna är att den kommer att växa från 520 miljarder dollar 2020 till 750 miljarder dollar år 2028. Här letar tillverkare inte sällan efter sätt att minska designupprepningar, ta bort kostsamma fysiska prototyper och eliminera ”trial-and-error arbetsflöden” som är vanliga vid design av gjutna delar.

Processerna i hanteringen av formgjutna delar har som en spegling av utvecklingen fått ett ökat utrymme i NX, som ger designers möjlighet att skapa, hantera och validera sina gjutna delars designfunktioner (såsom bossar, distanser, snäppklämmor, läppar/spår) inom ramen för deras 3D-designdata inom den inbyggda NX-miljön. Oavsett om den är utvecklad från bästa praxis, som en funktionsmall eller importerad från en tredjepartsleverantör, kommer ”NX Molded Part Designer” att validera dessa funktioner, utföra en formbarhetsanalys och presentera resultaten i visuella instrumentpaneler där design-genomförbarhet och -alternativ kan utvärderas i samband med flera scenarier, som formbarhet, strukturanalys och annat.

Materialöverväganden kan också hanteras bra i lösningen, vilket är särskilt användbart när det används i kombination med ”Sustainability Impact Analysis-funktionerna” i NX för att säkerställa att materialet inte bara uppfyller funktions- och tillverkningskraven, utan även uppfyller miljökraven.

Tar verktygshantering till molnet

Även kopplat till CAM- och beratbetningsfronter händer det intressanta sake. Standardisering av verktyg som används i CNC-tillverkning ger inte bara företag minskade verktygskostnader, utan kan också förbättra utbytet av bästa praxis mellan distribuerade tillverkningsteam.

Den nya ”Cloud Tool Manager”, som finns i NX CAM-funktionerna, använder modern webbaserad teknik för att enkelt centralisera och hantera verktyg och hållare/fixturer i en organisation. Den stöder också import av verktygsdata direkt från verktygsleverantörernas kataloger, minimerar manuell inmatning, accelererar NC-programmeringen och gör det möjligt för tillverkare att dra fördel av de senaste verktygsframstegen för att hantera ökande detaljkomplexitet, snävare toleranser och nya material.