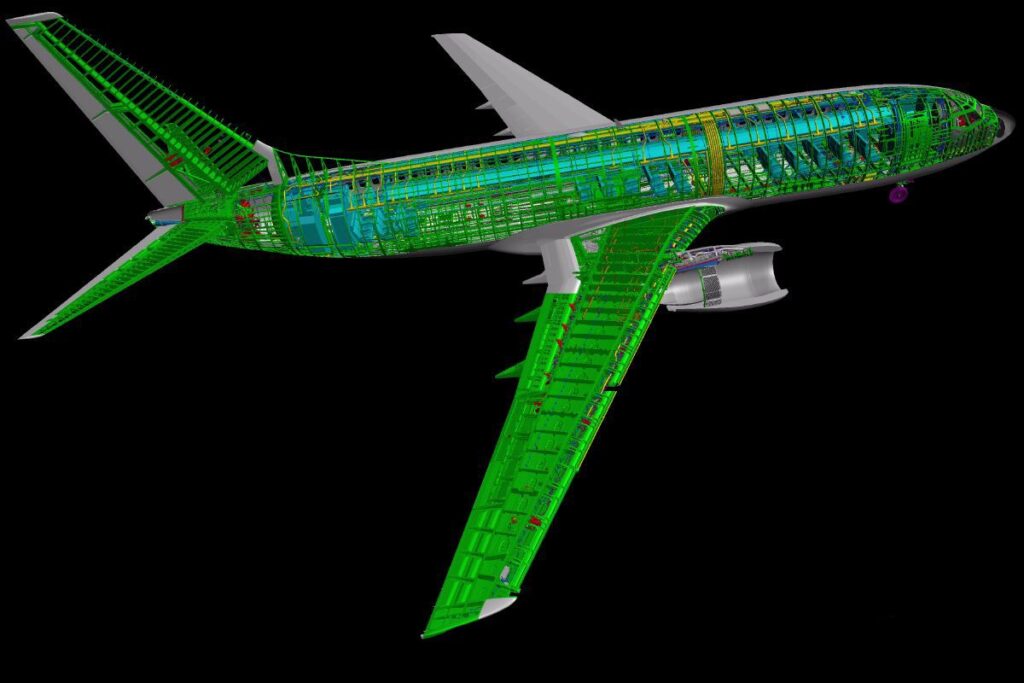

För många är detta med digitala tvillingar en tämligen färsk bekantskap. Men, hävdar Thomas Andersson: ”Digitala tvillingar är inget nytt.”

– Redan 1989 tog Boeing fram ett virtuellt flygplan under konstruktionen av modellen 777. Tester kring exempelvis hållfasthet och påfrestningar genomfördes digitalt och sex år senare sattes modellen i kommersiell trafik.

”Idag kan alla göra som Boeing”

Sedan dess har utvecklingen tagit enorma steg och är i dag något som inte bara de stora globala företagen använder sig av i sin produktutveckling.

– Det som Boeing gjorde 1989 går i princip att applicera på varenda produkt i dag. Du gör helt enkelt en virtuell verifiering av materialval, miljöpåverkan, hållfasthet, ja till och med hur produkten används av konsumenten. Det innebär i sin tur att det krävs färre prototyper vilket minskar kostnaderna och ledtiderna samtidigt som miljön inte påverkas lika mycket. I dag finns tekniken för virtuell verifiering av i stort sett alla typer av produkter, säger Thomas Andersson.

Han konstaterar vidare att Dassault Systémes är en världsledande aktör inom hållbara innovationer. Mer konkret handlar det om digitala lösningar som möjliggör alla former av tester och verifieringar före produkten faktiskt tillverkas. Möjligheter som utmanar den traditionella industrin genom snabbare, billigare och mer hållbar produktutveckling.

– Vi ser detta i dag inom bilindustrin där det länge bara fanns ett visst antal bolag som ägde 90 procent av marknaden. Nu har det kommit in nya bolag som tar fram elektrifierade produkter på väldigt kort tid till en mindre kostnad. Varför kan de göra det? Jo, för tekniken gör det möjlig, säger Andersson.

Molnet i centrum

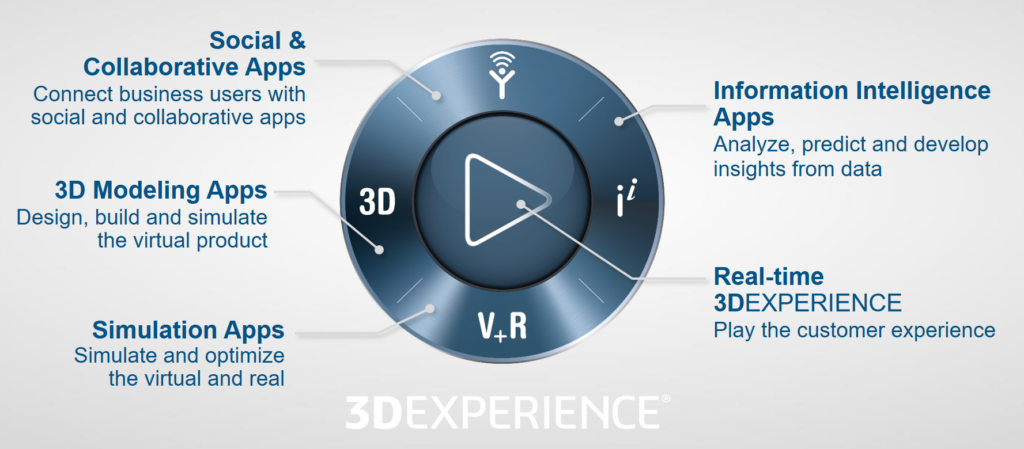

En viktig del av utvecklingen handlar om molnet – det vill säga molnbaserade tjänster – som gör den digitala tekniken betydligt mer tillgänglig, även för mindre företag, både vad gäller ekonomi och prestanda. Genom en plattform som t ex 3DEXPERIENCE får man tillgång till ett brett spektrum av digitala kapabiliteter utan att behöva ladda ner dyra licensierade mjukvaror till servrarna. Infrastruktur och alla tänkbara typer av mjukvaror finns tillgängliga från en och samma punkt och klan principiellt kopplas på genom ett enkelt knapptryck och man debiteras bara för den tid man använder den.

– Företag kan bygga sin produkt virtuellt, göra alla tester, skicka den på marknadsanalys och 3D-printa den – allt till en bråkdel av kostnaden för en prototyp. Dessutom med minimal påverkan på miljön, säger Thomas Andersson.

Hållbart med digitala tvillingar

Ungefär samtidigt som United Airlines flög Boeing 777 för första gången i linjetrafik introducerades desktop CAD-systemet SolidWorks i Norden. Introduktionen var ett enormt steg framåt och innebar att alla som använde Windows NT och vanliga enkla desktop-datorer plötsligt fick till gång till verktyg för 3D-design. Något som tidigare krävde installation av enormt kostbara specialmaskiner/datorer. SolidWorks innebar kort sagt en demokratisering av 3D-CAD-användningen.

Det är genom SolidWorks – och andra välkända program som exempelvis CATIA – som Dassault Systèmes ger tillverkningsindustrin möjligheter att testa en produkt från idé hela vägen till slutkonsument.

Inte minst spelar plattformen 3DEXPERIENCE en tung roll i sammanhanget, i kraft av sin kapacitet att samla alla delar som krävs för en innovativ produktutveckling i realtid på ett och samma ställe.

– Med 3DEXPERIENCE kan du till exempel bjuda in leverantörer, slutanvändare eller andra personer som du anser är viktiga för att designa och tillverka just din produkt. Allt detta innan det finns en fysisk produkt. Vi tycker att det ligger otroligt bra i tiden nu när vi står inför ökade råmaterialpriser och ett större fokus på hållbara produkter. Om vi kan få tillverkande bolag att jobba med det här konceptet i stället för att göra traditionella tester gör vi alla en tjänst på resan mot ett mer hållbart samhälle, säger Thomas Andersson och fortsätter:

– Miljön är i fokus för oss och det innebär till exempel ökad spårbarhet av produkterna genom hela livscykeln. Hur fraktas de? Vad händer när de kasseras? Finessen med 3DExperience är att du gör allt från design via testning till kundupplevelse i en enda plattform. All data finns på ett ställe och du väljer vem eller vilka som ska ha access till datan under produktutvecklingsprocessen.

Teknik för alla företag

I princip går det att göra en digital tvilling av vad som helst, så länge det finns en produkt i grunden. Det kan vara ett flygplan som Boeing 777, en leksak, en möbel eller till och med ett människohjärta. Det sistnämnda har Dassault Systèmes tagit fram tillsammans med bland annat det amerikanska läkemedelsverket.

– Vi anser att vi har kommit så långt nu vad gäller teknik och hårdvara att vi kan ta konceptet med virtuell tvilling från Boeing 1989 till att även passa mindre företag. Tillgängligheten är helt annorlunda i dag och teknologin har mognat, vilket gör att alla företag kan använda sig av den.

Det är också här som Dassault Systèmes tar avstamp inför Elmia Subcontractor. För första gången på flera år ställer företaget ut i egen monter samt på Subcontractor Tech Arena. Den ökade tillgängligheten gör att det finns ett stort fokus på små och medelstora företag inom i stort sett alla branscher och områden.