Bosch koncernchef Volkmar Denner konstaterar i en kommentar att Bosch med detta drag, sin första ”AIoT-fabrik” skapar nya referenser inom chiptillverkning.

– Precis, säger Boschbasen, för oss är halvledare en kärnteknik och det är strategiskt viktigt att vi både utvecklar och tillverkar dessa komponenter själva. I Dresden kommer vi att använda artificiell intelligens för att ta halvledartillverkningen till nästa nivå.

KOSTNAD: EN MILJARD EURO

Bosch investerar ungefär en miljard euro i denna tekniskt oerhört avancerade anläggning. Det är den största enskilda investeringen under företagets mer än 130-åriga historia. Produktionen i Dresden startar redan i juli – sex månader tidigare än planerat. Från och med då kommer Boschs elhandverktyg att utrustas med halvledare tillverkade i den nya anläggningen. Chip för biltillverkare ska börja produceras i september, vilket är tre månader tidigare än ursprungligen planerat.

Tillverkningsanläggningen för kiselplattor som nu står färdigbyggd i Dresden är en av världens mest avancerade och är utrustad med maskiner som har autonom intelligens. Underhållet fjärrstyrs och servicepersonalen på plats bär glasögon med inbyggda kameror.

– Med kombinationen av artificiell intelligens (AI) och Internet of Things (IoT) lägger vi grunden för datadrivna, kontinuerliga förbättringar i tillverkningen, säger Denner. Konkret innebär detta att all data från tillverkningen av kiselplattor – från maskiner, sensorer och produkter – samlas in i en central databas. Resultat: varje sekund genereras produktionsdata motsvarande 500 sidor text. På bara en dag skulle detta motsvara mer än 42 miljoner sidor. Insamlad data utvärderas med metoder baserade på artificiell intelligens. I denna process lär sig självoptimerande algoritmer hur man vaskar fram förutsägelser från stora datamängder.

På så sätt kan tillverknings- och underhållsprocesser analyseras i realtid, till exempel kan en AI-algoritm upptäcka även minimala avvikelser i produktionen. Sådana avvikelser är synliga på en kiselplattas yta i form av specifika felmönster som kallas signaturer. Orsakerna till felen analyseras omedelbart och avvikelser i processen kan korrigeras utan dröjsmål, redan innan de kan påverka produktens tillförlitlighet.

”DIGITAL TVILLING”: ANLÄGGNINGEN OCH DESS DUBBELGÅNGARE

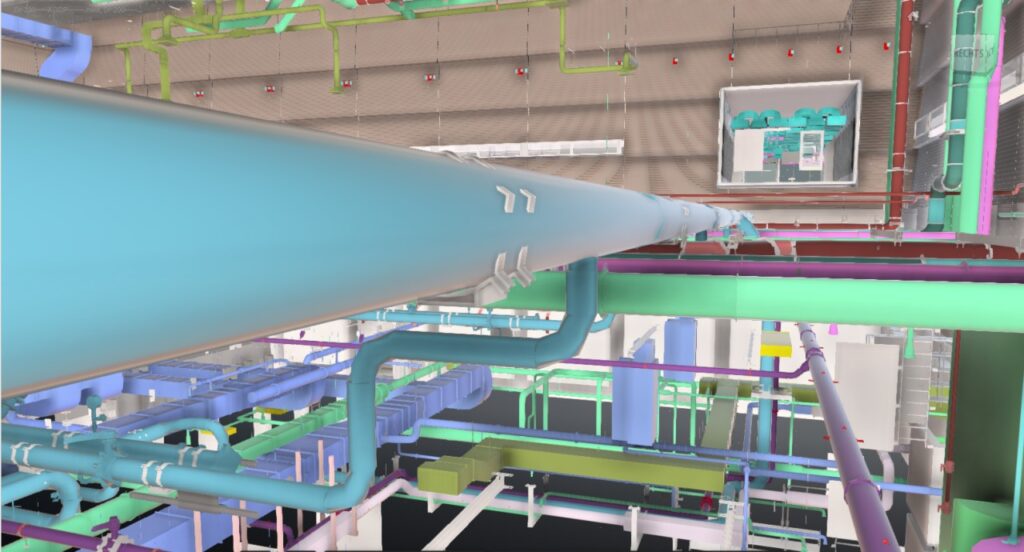

En annan utmärkande egenskap hos denna halvledarfabrik är att den existerar i två versioner – dels i den verkliga världen och dels i den digitala. Branschtermen för detta är ”digital tvilling”. Under byggtiden registrerades alla delar av fabriken och alla relevanta konstruktionsdata för anläggningen som helhet digitalt och visualiserades i en tredimensionell modell. Den digitala tvillingen består av ungefär en halv miljon 3D-objekt, inklusive byggnader och infrastruktur, försörjnings- och avfallssystem, kabelkanaler och ventilationssystem samt maskiner och tillverkningslinjer. Detta gör det möjligt för Bosch att simulera både processoptimeringsplaner och renoveringsarbeten utan att behöva störa produktionen. Underhållsdetaljen i Dresdenfabriken använder också avancerad teknik: servicepersonalen bär smarta glasögon med display och kamera – i augmented reality (AR) kan maskiner till och med underhållas på distans. Underhållsarbeten i Dresden kan med andra ord styras av en expert från en maskintillverkare i Asien – utan att behöva resa runt halva jorden. Tack vare glasögonens kamera ser experten samma vy som den lokala teknikern och experten kan ge teknikern instruktioner i realtid. Denna teknik var dessutom avgörande roll för att maskinerna skulle kunna tas i drift trots reserestriktioner på grund av covid-19-pandemin.

HALVLEDARE ÄR EN NYCKEL I DE FLESTA MODERNA PRODUKTER

Halvledare i form av mikrochip finns i allt från smarttelefoner och TV-apparater till bilar och flygplan. Utan halvledare skulle t ex varken fordon eller ”smartphones” fungera, varken idag eller i framtiden. 2016 hade varje ny personbil i världen i genomsnitt mer än nio Bosch-chip under plåten – bl a i styrenheten till krockkuddarna, i bromssystemet och i parkeringsassistenten. År 2019 hade detta genomsnitt ökat till över 17 Bosch-chip. Antalet har alltså dubblerats på bara några år. Under de kommande åren förväntar sig experter att den starkaste tillväxten av mikroelektronik i bilar kommer att representeras av förarassistanssystem, infotainment och elektrifiering av drivlinan.

”SILICON SAXONY”: EUROPAS PRIMÄRA OMRÅDE FÖR MIKROELEKTRONIK

Efter att ha studerat olika platser runt om i världen beslutade Bosch att placera sin nya fabrik för kiselplattor i Dresden, i det tyska förbundslandet Sachsen. ”Silikon Saxony” har Europas största koncentration av mikroelektronikanläggningar, och ligger på femte plats internationellt. En tredjedel av alla chip som tillverkas i Europa kommer från detta område.

På sista raden är dagens invigning en tydlig spegling av vart verkstadsindustriell produktion är på väg: den som trodde att Industri 4.0-konceptet var ett visionärt tankeupplägg får fundera en gång till på hur snabbt det hela nu går.

Artificiell intelligens skapar en sund grund för datadriven kontinuerlig förbättring i produktionen och tillåter snabb omställning till nya produkter.

Refererande till Boschs Dresdenanläggning ska vidare noteras att:

• De första chippen för Boschs elhandverktyg lämnar linjen i juli – sex månader tidigare än planerat.

• Med en investering på cirka en miljard euro är den nya tillverkningsanläggningen den största enskilda investeringen under Boschs mer än 130-åriga historia.

• Planen är att 700 personer ska arbeta i anläggningen när den är klar.