Volvo Powertrain utvecklar och producerar lösningar till bolagets drivlinor. I Köping tillverkar och monterar man växellådor till Volvos lastbilar, bussar och dumprar. Företaget förser även Volvokoncernens fabriker i Nord- och Sydamerika med växellådskomponenter och tillverkar marina drev för Volvo Penta.

Investeringen man nu gör kommer att ligga på totalt 550 miljoner kronor. Bland annat blir det en helt ny infrastruktur för Volvos transmissionsfabrik. Investeringen omfattar också nya vägar och nya ytor för lastning, lossning, parkeringar och kontor.

”Investeringsprojektet kommer att starta omgående. I samband med nybyggnationen kommer företagets äldsta fabriksbyggnad att avyttras,” skriver Volvo i sitt pressmeddelande.

Förena gammalt med nytt

Satsningen är förstås ytterligt intressant i en rad perspektiv som relaterar till de senaste årens utveckling inom produktutveckling, tillverkning och koncept för smarta fabriker. Allt detta är områden där Volvo ligger långt framme.

En aspekt som är spännande i sammanhanget är att man har en omfattande legacy i ryggsäcken, både i koncernens dotterbolag och i de centrala delarna. I fallet med Köpinginvesteringen blir det dock ett läge där man ur flera synvinklar kan starta från ett blankt blad. Därmed kommer man i ett läge där det gamla och det nya ska färdas parallellt framåt, steg för steg integreras för att till slut inlemmas i ett toppmodernt – och på sikt inom ramen för vad Volvo’s vision går ut på – självbalanserande produktionssystem.

Att kombinera ny teknik och människor

I en artikel från mars förra året berättade apropå detta bolagets Tomas Mörk, direktör för Strategi & Arkitektur på Volvo Group GTO, och kollegan Claus Billers om Volvos satsningar på och mot Industri 4.0-koncept. Detta ägde rum under Microsoft-arrangemanget, Manufacturing Pivot. De talade visserligen för hela Volvos GTO-organisation, men det hindrar inte att vägen framåt kommer att påverka alla delar i koncernen, växellåde- och transmissionsbiten i Köping inkluderad. PLM&ERP News var där:

– Digitaliseringen och den fjärde industrirevolutionen kommer att transformera alla industrier, lastbilsbranschen inkluderad, konstaterade Tomas Mörk. Detta påverkar lastbilarnas evolution dels ifråga om hur de produktutvecklas och tillverkas, dels hur driften, supporten och hela livscykeln ser ut. Och Industri 4.0-koncept kommer att spela en betydande roll i det nya landskapet.

Fortsättningsvis berättade han att Volvo har inlett resan och jobbar sig fram mot en vision.

– Visserligen är teknik och teknologi viktigt, visst, men människorna i produktionen, deras inställning och kunskap är ännu viktigare. Utan dem går det inte att genomföra en framgångsrik omställning.

Nya modeller som kräver nya kompetenser

På sitt sätt kan detta uppfattas som ett hot. I alla fall sett ur perspektivet att få saker över tid kommer att se ut som de en gång gjorde. Förvisso kommer maskiner, robotar och cobotar (robotar som samarbetar med människor) ta över en hel del av det som tidigare gjordes av människorna på golvet. Det är också sant att det med ny teknologi kommer att behövas mindre folk på verkstadsgolvet. Men den goda nyheten i detta är att man på sista raden i Volvo räknar med att det troligen ändå kommer att behövas mer folk än tidigare. Mörk förklarar:

– Vi både vill och måste expandera arbetsstyrkan för att genomföra detta. Kanske inte i första hand på verkstadsgolvet, utan mer med sikte på vår supportsida, där vi kommer att arbeta med ”support rooms” på ett sätt som i delar liknar ingenjörernas sätt att jobba med produkten under utvecklingssprocessen.

3D-modeller, VR/AR, digitala tvillingar och trådar kommer att vara faktorer som knyter ihop processerna. PLM-plattformen finns med och kvar, men som en del i en helhet som tydligt bär prägeln av en större PIP-plattform (Product Innovation Platform, som den definieras av analytikerna CIMdata och Gartner Group).

Beredskap för snabb upp- och nedskalning

– Samtidigt måste vi ha flexibiliteten att snabbt kunna skala upp och ned produktionen i takt med efterfrågan, förklarar Tomas Mörk. Men vi måste också ha kapaciteten att hantera sånt som sena förändringar och tillfälliga störningar. Vi siktar i detta på att utveckla ett självbalanserande system med högt automatiserade, smarta arbetsstationer, som blir ”flytande” i perspektivet av att de fysiskt ska kunna flyttas runt kring produktionslinjerna där de för tillfället behövs. Andra bilder vi får vänja oss vid är att se cobotar, ”samarbetsrobotar”, jobba ihop med människorna på golvet.

En slags ”basmontering” av fordonen hanteras på huvudlinjen, medan speciella anpassningar hanteras vid eller av sub-assembly-enheter. Finessen med ett självbalanserande system är att det ”självt” hjälper till att anpassa produktionstakten i förhållande till de enheter som parallellt finns på linjen för tillverkning/sammansättning.

Vidare ska visualisering spela en växande och stor roll också på verkstadsgolvet:

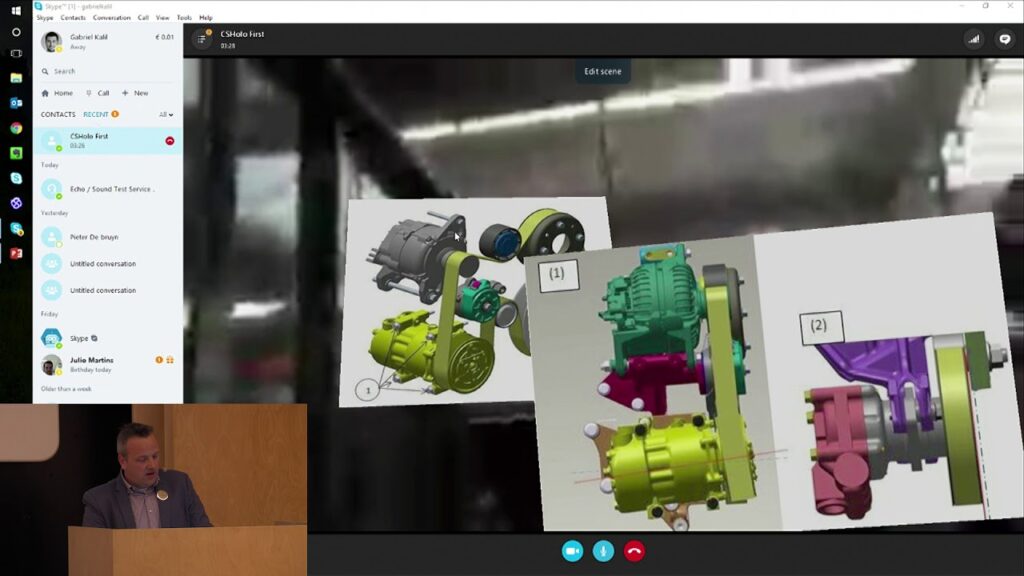

– Tekniska lösningar som VR (Virtual Reality) och AR (Augmented Reality) används för att visuellt stödja hur delar ska monteras och ge upplevelser som konkretiserar och ökar insikten kring produktionen på de individuella stationerna. ”3D för alla,” blir i detta förverkligat med digitala arbetsinstruktioner, säger Volvo Group GTOs strategidirektör.

Agilitet och flexibilitet är övergripande poänger

Mörk sa vidare att man samlar och analyserar ”big data” för att kontinuerligt vässa den operativa verksamheten.

Informationen används för att göra produkterna bättre och s a s öka upptiden; lastbilar som står stilla kostar pengar.

För att bättre förstå kundernas utmaningar och behov optimerar man de parametrar som är avgörande för varje individuell kund. Detta innebär att effektiv varianthantering är en av de egenskaper som är högst prioriterade på den nya tidens produktionslinjer. I stort sett är varje lastbil den individuellt enda i sitt slag. Följdkraven på produktionsstationerna på linjen och i leverantörskedjorna är tuffa att hantera i den långt driva exaktheten och strävan efter kortare ledtider på Industri 4.0-resan.

Mobilitet ett viktigt inslag i modern produktion

Man kommer att använda sig av tekniska möjliggörare, som ”big data analytics”, genom hela produktionskedjan. Produktionsstatusen ska vara tydlig och transparent tillgänglig för alla inblandade och givetvis digitalt baserad. Elektroniska boards, anslagstavlor, blir en del i detta. Andra inslag är RPA (Robotic Process Automation), en uppsjö av sensorer, som skickar data till BI-lösningar för analys och åtgärdsförslag. Det blir kort sagt en allmänt virtuell produktionspreparering och tillverkning.

Mobilitet är ett annat typiskt inslag i den nya bilden på verkstadsgolvet. Assembly-stationer kommer delvis att bli mobila med avancerade styrsystem som allokerar dem till de ställen där insatserna ska göras. Sak samma för komplexa montage för avancerade anpassningar; de kommer i det sceneri som Mörk tecknar bl a att ske med hjälp av tvärfunktionella team/enheter som finns mobilt tillgängliga.

Hur mycket kan realiseras i Köping?

En kulturkrock mellan det gamla och det nya

Att få ihop IT (Informations Teknik) och OT (Operativ Teknik) är framgångskritiskt för ett Industri 4.0-system.

– Men, säger Claus Biller, tekniken och teknologin är inte det största problemet på resan mot Industri 4.0. Det är istället kulturkrocken mellan det gamla och det nya. Det är den största utmaningen. Men vi har jobbat på bra och för närvarande avancerar vi snabbare än planerat.

Han pekar i sammanhanget också på betydelsen av att få med leverantörerna på tåget.

– Samverkan med och inom försörjnings-kedjan och våra relationer med aktörerna i denna är oerhört viktiga och här händer det saker. Informationsdelningen växer snabbt, förklarar han.

När det sedan gäller verkstadsgolvet berättar Biller att man just nu befinner sig i en utforsknings-fas.

Här finns sammanfattningsvis alltså en rad spännande ingångar till framtidens produktionsmiljöer. Hur mycket av visionen som kan verkställas i nya anläggningar som den i Köping återstår att se.

Saker och ting tar tid, men att som i detta fall, sätta upp en helt ny fabrik erbjuder en rad möjligheter att stärka modernitet och konkurrenskraft.

– Planen är att vi ska kunna flytta in 2022, säger Tomas Bäckman.