AFRY har som ”en bottenplatta” i uppbyggnaden av konceptet Real Digital Twin ett partnerskap med Siemens Solution Partner-nätverk. Som konsult har bolaget många strängar på lyran och kan övergripande bäst beskrivas som en spelare på den internationella arenan inom teknik, design, rådgivning och som hjälper kunder att utvecklas inom hållbarhet och digitalisering.

CLM sluter cirkeln inom produktframtagning

Vad man gjort nu är att sy ihop ett paket kring detta baserat på en modell för att nå ”Closed-Loop Manufacturing-idealet”, som Siemens lanserat. CLM-konceptet i sig bygger på att man sluter cirkeln inom produktframtagning, med den digitala tvillingen som centralt begrepp och där processerna, från utveckling till fysisk tillverkning, hålls ihop med hjälp av digitala trådar och tajt integrerade, realtidsbaserade PLM/IT- och OT-system (Operativ Teknik). På sista raden handlar detta om flexibla ”bortom Industri 4.0-lösningar”; från digital produkt-ideation, -definition och -konstruktion till likaledes digitalt uppbyggd tillverkningshantering på verkstadsgolvet, som där övergår i de fysiska produktionsprocesserna.

Med den digitala tvillingen i centrum är allt simuleringsbart i alla led, för att man ska kunna säkra att allt fungerar som tänkt innan man går över till de fysiska motsvarigheterna, då eventuella förändringar och upptäckta fel blir dyra att åtgärda.

Det här är något som kommer allt mer inom både global och lokal verkstadsproduktion. PLM&ERP News har i en artikel nyligen berättat om hur just denna trend att bygga tillverkningen börjar få genomslag på flera ställen. Man är långt ifrån fullt ut igång med kompletta projekt, men industriella applikationer har påbörjats på flera ställen, bl a inom SKF och deras ”World Class Manufacturing-koncept”.

En exakt synkad digital tvilling

Över tid, menar AFRYs Andreas Buhlin, kommer en förändring att ske i hur företag arbetar med flödet från utveckling, produktion, logistik, marknadsföring och försäljning. Och en nyckel för att realisera denna sammankopplade helhet är bl a att man har verktyg för att kunna jobba mer synkroniserat, simulera produktionsprocesser för att undvika fel i den fysiska produktionen och undvika att göra samma sak flera gånger.

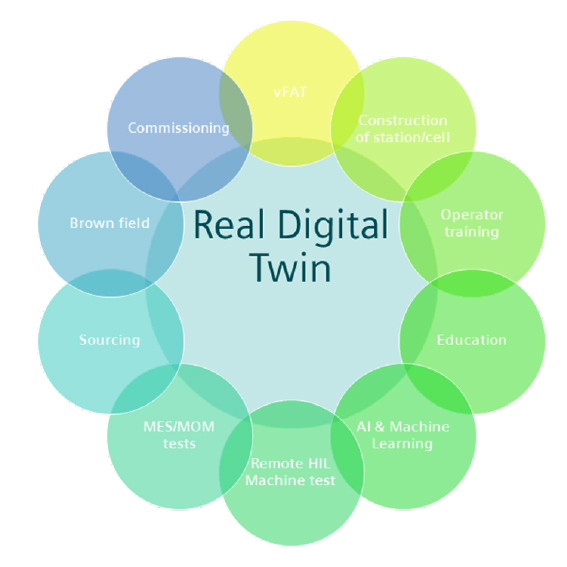

Detta, menar han, är precis vad AFRYs Real Digital Twin står för: skapandet av en exakt tidssynkad digital tvilling av produktionssystemet, som möjliggör verifiering av effektiva verkliga produktionsprocesser. ”Därmed kan anläggningen testas för att undvika idrifttagnings-, upprampnings- och produktionsproblem, vilket i sin tur kokar ner till stora besparingar ifråga om tid och pengar.

Det är här som Andreas Buhlin pekar på exemplet med Virtual Commissioning, ”på rätt sätt – Real Virtual Commissioning – vilket kan spara upp till 75 procent av kostnaderna i idriftsättnings- och upprampningsfaserna.”

– Det är dags, fortsätter han, att inse den stora nyttan med mjukvara. Den vanliga inställningen är att det bara kostar pengar.

Färre stillestånd ger miljontals insparade kronor

Men det gäller att se lite längre i kedjan när det gäller vad en lösning kostar, säger han. Stillestånd t ex kostar och det kan vara så att vi talar om riktigt stora pengar. Det är ett välkänt faktum.

– Det kan bli många miljoner vid en idrifttagning med flera veckors stillestånd och utdragen upprampningstid. Nu behöver vi inte alls lika lång tid eftersom vi gör tester redan innan.

Ihopskruvning, intrimning och vissa tester måste så klart fortfarande ske efteråt men mjukvara-mot-hårdvara-testerna görs innan den verkliga idriftsättningen.

– På en robotcell värd fyra miljoner kan vi spara 18–20 miljoner kronor åt kunden. Det blir snabbt väldigt mycket insparade pengar.

Började med ett PLC-system för fem år sen

I samarbetet med Siemens utvecklar AFRY idag digitala tvillingar till marknaden. Det började för fem år sedan med en simulering av ett PLC-system i ett stort projekt där befintlig utrustning i en robotcell skulle bytas ut. Buhlin berättar:

– Vi skulle behöva tre månader. Kunden sa att vi fick torsdag till söndag i tre veckor samt några dagar på sommaren. Vi var tvungna att hitta ett sätt att lösa det på och det gjorde vi. Efter det insåg vi att vi måste hitta ett standardiserat sätt att stresstesta och simulera programvaror i virtuell miljö och att vi måste bygga upp det virtuella utanför det vanliga för att slippa oönskade följdeffekter när något ändras. Resultatet blev att vi byggde en egen arkitektur för en digital tvilling.

I kundens mest avancerade anläggning i Tyskland skulle en ny tvättmaskin integreras i en robotcell med TIA Portal. Tolv dagars installation och testning på plats skulle AFRY behöva, men eftersom cellen var i full produktion ville kunden undvika stillestånd i så stor utsträckning som möjligt. Under några dagar genomförde AFRY en virtuell idrifttagning hemma på kontoret, där funktion för funktion testades för att se att det fungerade som tänkt. När de kom till anläggningen var tvättmaskinsleverantören inte klar. Men när AFRY väl fick tillgång till maskinen, fem dagar senare, behövdes endast fyra dagar för funktionstester, det vill säga tre dagar innan den ursprungliga tolvdagarstidsplanen, och kunden kunde börja producera i tid.

– Det hade inte varit möjligt utan virtuell idrifttagning. Istället för felsökning kunde vi lägga tid på fullskaliga tester och utbildning och produktionen kunde rampas upp snabbare. Det gav en nöjd kund och mindre stress för både oss och kunden.

Men det finns fler exempel, säger AFRY-konsulten: I ett annat projekt testades en slipmaskin mot en virtuell robotcell.

– Vi gjorde en fullskalig virtuell idriftsättning av slipmaskinen och såg att det var felmappat med fel hårdvara så vi hjälpte maskintillverkarens plc-programmerare att avbugga programmet. Under tiden kunde operatören köra vårt HMI och komma med synpunkter och önskemål. Hade vi gjort detta enligt tidsplan hade vi fått ut max en timme effektiv testning per dag. Nu sparade vi istället 20 produktionsdagar åt kunden.

Virtuell idriftsättning på olika nivåer

Virtuell idriftsättning kan göras på olika nivåer: anläggnings-, linje-, robotcells- och maskinnivå samt inne i maskinen. Detta måste kopplas till målsättningen för projektet.

– Ska du bygga en ny fabrik vill du simulera på anläggningsnivå, det vill säga ganska grovt. På linjenivå blir det fler detaljer. Går du ned på cellnivå ska du bygga bibliotek av virtuella objekt som ska vara exakt tidssynkade. Målet är att det ska hänga ihop sömlöst hela vägen utan glapp så att det blir Closed-Loop Manufacturing.

Även dagens komplexa samspel mellan IT och OT ställer högre krav på automationslagret, som ska klara mer och kraven från överordnade IT-system och leverantörer ökar i samband med större krav på analys och uppföljning.

– Tror man att automations- och elprogrammering inte är så svårt har man inte förstått komplexiteten på IT-arkitekturen. Att bygga virtuella objekt för att fullt ut simulera detta är avancerat.

Förlegat att jobba sekventiellt

Att jobba i sekventiella faser är förlegat. Nu sker arbetet iterativt parallellt. Det är den gamla drömmen om ”concurrent engineering” som fått de verktyg som behövs för att realiseras.

– Vi har idag utvecklat vårt sätt att arbeta till ett agilt sätt där scrummodellen är bas. Vi itererar i tvåveckorssprintar då det inte fungerar att robotprogrammeraren bara tänker ur sitt perspektiv med räckvidd, kollisioner och cykeltid medan mekanisk konstruktion, el och automationsprogrammering sitter i sina stuprör utan att prata med varandra. Det är i gränssnitten mot det man inte har koll på som problem uppstår. Kund, beställare och systemleverantör måste tillsammans specificera prioriteringar och arbetssätt, förklarar Anderas Buhlin.

Tillsammans med Siemens har AFRY hittat en väg med en modell för att låta kunder ta nästa stora steg in i industrins digitalisering. Under fem år har AFRY testat ut mjukvaruverktyg för att hitta ett sätt som stöder arkitekturtänket.

– Med vårt koncept kan vi peka ut riktningar för kunden. Det blir en möjliggörare som startar den digitala resan. Du ska tänka stort och ha visioner men du måste börja smått och det här är ett sätt för att överhuvudtaget kunna börja. RDT är en teknologi där du snabbt och lätt kan räkna hem pengar och vi kan hjälpa till att mäta hur mycket som sparas. Det är ett första steg som ger bra underlag och som sedan kan användas för att till exempel koppla ihop data från olika avdelningar eller som utbildningsmiljö för nya medarbetare. Sedan kan du ta nästa steg men ett första, litet steg måste tas och med detta sätt hjälper vi dig att förklara varför det första steget ska tas, säger Buhlin.

SIMIT är kärnan med öppna gränssnitt

Det enda program som är generellt nog att hantera arkitekturen för de program som ska exekveras live är enligt Andreas Buhlin Simit.

– Du kan använda olika program för att uppnå olika syften men Simit är kärnan som allt bygger runt, som en avancerad kopplingsplint. I Simit är beredningarna inte bara formler, de är beroenden. Får du beroendeförhållandena rätt avbildas det så som det ska vara.

Varför då inte bara köpa ett enda system?

– Det behövs olika system för att svara på olika frågor. Öppenheten blir då kritisk. Det blir ett ekosystem där öppna gränssnitt gör att interaktionerna fungerar.

Fokuserar på RDT som motorn i industridigitaliseringen

Förutom ovanstående projekt har AFRY bland annat även gjort ett RDT-projekt med en svetscell i ett forskningsprojekt åt en fordonstillverkare och mer projekt lär det bli.

– Varför har vi lyckats? Vi har visat kunden en konkret pusselbit: här kan ni börja. Och vinsterna har varit betydande. Think Big, start small är vårt mantra.

En annan förutsättning enligt Andreas Buhlin för att lyckas med RDT, förutom struktur och förändrat arbetssätt, är att incitamenten för inköpare måste ändras.

– Idag har man en kortsiktig inköpsstrategi där man missar livscykelperspektivet. Det blir fel med dagens teknik och dess möjligheter, säger han och sammanfattar:

– Digitalisering handlar om att tillverka smartare och mer kostnadseffektivt genom faktabaserade beslut. För den yngre generationen är det självklart att arbeta virtuellt. Vi övriga måste inse: digitalisera eller dö!

FAKTABOX

- AFRY (ÅF Pöyry), är en Siemens Solution Partner

- Mjukvaror ur Siemens Digital Enterprise-portfölj som AFRY använder för RVC:

Simit, Component Type Editor, Simatic Step 7, Simatic PLCSim Advanced, NX MCD, Plant Simulation, Process Simulate, Teamcenter, Mendix och Amesim.

siemens.se/digital-enterprise - Fördjupat samarbete: 2019 påbörjades ett fördjupat samarbete mellan Siemens och AFRY kring virtuell idriftsättning, där AFRY erbjuder virtuell idriftsättning och digitala tvillingar som en tjänst med Siemens breda portfölj inom simulering till sitt förfogande. Inom ramen för portföljen kan PLC, HMI, signaler på automationsnivå, fysiska beteenden, robotar, produktflöden med mera representeras. Även Safety-funktioner kan utvärderas.

Idag har de första projekten visat på stora kostnadsbesparingar i idriftsättnings- och upprampningsfasen för det producerande bolaget. - Länkar för mer info:

AFRY och Siemens i samarbete kring Virtual Commissioning

https://new.siemens.com/se/sv/produkter/industri/automationsnytt/aktuellt/2019/afry-och-siemens-i-samarbete-kring-virtual-commissioning.html

AFRY: Real Digital Twin

https://afry.com/en/competence/real-digital-twin