Perspektivet är onekligen mycket intressant och sätter fingret på balansen mellan nya teknologiers intåg och när, hur, och var man ska gå vidare och bryta upp från invanda väl fungerande produktframtagnings-mönster. Ställt på sin spets handlar detta inte så lite om konservatism mot radikalism, parat med en rejäl nypa ekonomism, och på få ställen inom global verkstadsindustri blir effekterna av och utmaningarna i mötet mellan den nya digitala världens möjligheter och den fysiskt reala världens gränslinjer lika tydligt som hos kullagertillverkaren SKF.

Om att förändras för att effektivt möta ny teknologi

Kent Viitanen var också klar över att bolaget befinner sig i en brytningstid. Inte för den digitala teknologin i sig, utan kanske ännu viktigare: hur man behöver förändras organisatoriskt för att etablera sammanhållna digitala end-to-end-lösningar. Framtiden handlar om hur vi ska hantera just detta, sa han.

I stora OEM-organisationer befinner man sig i en existerande fysisk och digital verklighet. Det handlar ofta om komplexa maskiner, organisationer och upplägg som man inte bara stövlar in i och ändrar i hur som helst. En rad faktorer måste vägas in, varav människorna i produktionen är en av de viktigaste, menar SKFs avgående COO.

Hur man får med dem på tåget är en utgångspunkt som Viitanen menar avgör hur snabb och hur framgångsrik digitaliseringsresan blir.

Så hur ser den digitala uppställningen ut? Vi ska först snabbt och lite skissartat titta på det för att tydliggöra kontexten på SKF. Och sedan speja på hur vägen framåt ser ut.

PTC på produktutvecklingssidan, Siemens i tillverkningen

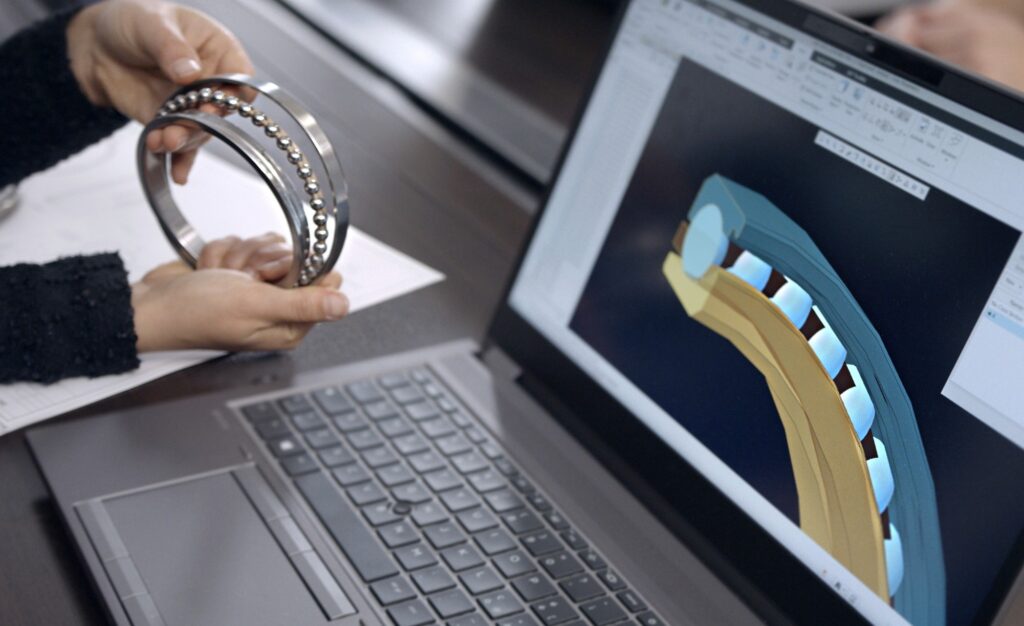

Centralt inom produktutveckling och design jobbar SKF i PTC’s lösningar. Man har hundratals säten av CAD-mjukvaran Creo för designbitarna och tusentals licenser av PTC’s cPDm-mjukvara Windchill (collaborative Product Definition management) för att hålla reda på data, lagra dem och samverka kring dem (”collaborate”) i utvecklingsarbetet. Till detta kommer förstås också andra PLM-utvecklares och egna proprietära, mer domänspecifika lösningar inom t ex simulering & analys och liknande.

Utifrån dessa lösningar skapar man sedan i PTC Windchill eBOMen (engineering Bill of Materials) – alltså en BOM som i princip visar hur en produkt är konstruerad, en ”ingenjörs-BOM”.

När det gäller tillverkningssidan är det däremot lösningar från Siemens Digital Industries som gäller, allt inom ramen för det man kallar World Class Manufacturing-konceptet.

Den ovan diskuterade eBOMen bildar efter överlämningen till produktionen i fabrik underlag för mBOMen (manufacturing Bill of Materials), som används som tillverkningsunderlag.

Tillverknings-BOMen skapas från eBOMen, men nu i Siemens cPDm-mjukvara Teamcenter, som sammanställer all information som behövs.

Tillverknings-BOMen, mBOMen, innehåller sånt som t ex en BOP, Bill of Process. En produktrelaterad sådan BOP innehåller komponenter, underenheter och ”receptet” på operationer och resurser som behövs för att bygga produkten. Detta emedan en anläggnings-BOP består av stationer, celler och med listan över operationer som kan utföras på en viss station. Denna förmåga överbryggar kopplingen mellan den produktcentrerade utgångspunkten i att bygga en produkt – produkt-BOPen – och den anläggningscentrerade utgångspunkten i att bygga samma produkt – fabriks-BOPen – samtidigt som den bibehåller den viktig kopplingen till tillverknings-BOMen, under revisionskontroll, genom hela tillverkningsplaneringsprocessen.

Momenten som det digitala inte kan ersätta, men göra smartare

Så långt den digitala huvudarsenalen. Det finns mer, men landar i att de basala inslagen i tillverkningen kommer att vara desamma, oavsett hur den digitala verkligheten förändras.

– Så är det, säger Kent Viitanen. Slutprodukten kommer att kräva att vi fortsätter köpa stål, bearbeta det, svarva, slipa, värmebehandla, skapa ytfinish och slutligen samla ihop delarna för montering till olika kullagerlösningar. Det digitala upplägget kommer inte att ersätta dessa moment. Däremot kommer det digitala att hjälpa oss att arbeta smartare, men framför allt snabbare. Lösningar för detta finns inom PLM och automationsvärlden, men frågan är hur vi får detta att flyga; hur får vi ihop kopplingarna med real fysisk tillverkning till den digitala världen?

Det man framför allt trycker på, berättar Viitanen, är detta med speed i tillverkningen:

– Speed är den enskilt viktigaste biten, det är vad framtidens tillverkning kommer att handla om. Industrin kommer att förändras och det kommer att gå i riktning mot konnektivitet, automation, AI, maskin-inlärning, och annat och vinnare blir de som lyckas genomföra detta med högst speed och förvisso med bibehållen eller ännu bättre kvalitet. I detta är förstås teknologin viktigt, men ännu viktigare är människorna. Då inte bara en kategori av människa, utan alla som finns där ute på golvet och arbetar tillsammans. Det är här som en av de största utmaningarna ligger för alla som arbetar med existerande fabriksanläggningar, på engelska – ”brown field environments”.

Tre spetsanläggningar

Den övergripande bilden av SKF’s närmare hundratalet anläggningar är att man har tre teknologiskt superspetsiga fabriker, där man bl a infört World Class Manufacturing-konceptet och en rad AI-baserade, högt automatiserade produktionsapparater i enlighet med bl a Siemens Digital Industries’ Closed-Loop Manufacturing-upplägg som bärande pelare. Detta handlar om fabriker i Göteborg, Italien och Tyskland. Detta är att betrakta som mönsteranläggningar och planen för framtiden är att dessa pilotupplägg ska genomföras globalt i alla bolagets anläggningar.

I den mån man tala om någon ”hemlighet” i sammanhanget är det att korta ner omställningstiderna mellan olika batcher av kullager, i vissa extremfall kan det handla om att veckor av ”re-setting”, omställning, ska bli till timmar. Hur tänker man sig detta?

– Först och främst: vi ska inte digitalisera den gamla tekniken. Nu ska vi jaga nya lösningar som är smarta, samtidigt som de är enkla, säger Kent Viitanen.

Särskilt det senare beskriver han som nyckeln. Enkelhet betyder inte att saker och ting blir mer inkapabla, istället ligger kompexiteten och kapabiliteten under ytan. Enkelheten ligger i hanteringen. Detta kan ske med hjälp av sånt som smarta AI-teknologier och t ex maskininlärning (ML). Men innan detta sker måste man städa i processerna:

– Jag hör ofta människor i organisationen säga: ”Nu kan vi hantera komplexitet.” Jag menar att detta är fel inställning. Istället borde man säga: ”Nu har vi skapat enkelhet att hantera saker och ting.” Det är vad man borde jaga efter.

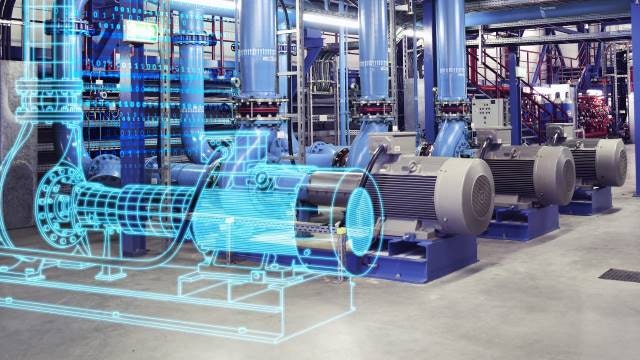

Digitala tvillingar av både produkt, tillverkningsanläggning och applikationer

Basen i vägen framåt bygger framför allt på tre punkter, säger SKF’s avgående COO:

- Digitala tvillingar av produkten. Här jobbar vi med PTC’s lösningar.

- Digitala tvillingar av produktionsanläggningarna – här jobbar vi med World Class Manufacturing-konceptet och Siemens Xcelerator-mjukvaror.

- Digitala tvilling-applikationer relaterat till produkten i kundernas händer, där SKF’s servicenter (”Rotation Services”) står för bevakning, support, underhåll och optimering.

– Det är framför allt under den tredje punkten vår produkt skapar värde, i kundens händer. Nyckelvärdet visar sig, som jag ser det, inte förrän här: hur bra produkten presterar i kundens applikation, alltså. När vi talar om ”digitala tvillingar”, som i punkterna ovan, ska vi minnas just detta – det är i i den tredje punkten det stora värdet visar sig. Det är i kundens händer produkten skapar värde. Det är detta vi måste få hela organisationen inom SKF att ta till sig. Som det ser ut nu är vi också på väg mot detta. Vi differentierar oss mot konkurrensen i detta upplägg och ju bättre vi lyckas med att få med hela organisationen på denna resa desto starkare står vi. Det handlar om insikten att denna modell inte bara ska sitta i en av SKF’s portaler – vi har många – utan medarbetarna måste förstå att ”det jag gör får genomslag i andra delar av SKF’s organisation.” Modellen ska in på så många ställen som möjligt, men med fortsatt momentum i produktionen.

”Vi måste ha spårbarhet rakt igenom”

I detta är end-to-end-kopplingar nycklar till framgång, konstaterar Viitanen, och tillägger:

– Alla vet att detta handlar om enorma mängder data. Att dela dessa data horisontalt kräver att man får grepp om dessa data från detaljerna i hela produktframtagnings-processen. Vi måste ha spårbarhet rakt igenom. Man måste kunna få fram data som visar varför en lösning från oss exempelvis håller i tre år i en applikation fast man skulle vilja att den höll i sex år. Visst, vi har t ex massor med simuleringsmodeller. Vi har gjort så mycket testarbete som vi fört in i våra simuleringsmodeller och vi måste ha koll på dessa och ha dem klara för delning. Men en viktig poäng är också att framtagnings-processerna långt ifrån bara handlar om tillverkningsdelarna, därför måste data från alla delar bli tillgängliga för en rad olika människor i den totala livscykeln runt kullagren; saker och ting är inte bara begränsade till tillverkningen. Vi måste få ut data till applikationsingenjörer, inköpare, ja, t o m våra kunder måste kunna ta del av data.

Transparens avgörande

Där är man inte fullt ut ännu, säger Viitanen, men i framtiden är det dit vi måste komma.

– Kunderna kommer i ökande utsträckning att vilja interagera med oss. Vad vi måste göra är att definiera var gränslinjen går. Varför då? Ta dina kontakter med banken som ett exempel. Alla är kunder i banker,men du behöver inte tillgång till deras uppgifter, bara allt som har med dina att göra. Om min bank inte tillät mig att interagera direkt med dem kring saker relaterade till mitt konto, kort eller andra liknande saker, så skulle jag byta bank direkt. Transparens i detta är alltså avgörande för kundrelationer och utvecklingen pekar mot att denna kommunikation kommer att bli ännu viktigare i framtiden. Kullager är inget undantag.

I resans riktning på vägen in i en högt digitaliserad framtid ligger vidare att med en dedicerad digital Future Factory-organisation, med fokus på sånt som IT och OT (Operational Technology), processuell strömlinjeformering och sjösättning av toppmoderna teknologier ska ge anläggningarna i SKFs olika regioner egna mandat att genomföra förändringar baserade på mönsterfabrikernas strategier.

Tekniken nyckel i CEO Rickard Gustafssons mål: fördubblade intäkter till 2030

Genom att skala upp dessa teknologi-upplägg globalt, som en av flera bärande bitar, är planen från bolagets nya ledning under CEO och koncernchefen Rickard Gustafsson, att till 2030 fördubbla bolagets intäkter.

Klart är också att tecknologi-området är av oerhört stor vikt i dessa planer. Ta bara en sån sak som att det bland SKF’s 600 produktionslinjer finns äldre lösningar där det kan ta veckor att ställa om produktionen från en sorts kullager till en annan.

Vad bolaget sökt med de tre mönsteranläggningarna är att skapa blixtsnabb flexibilitet – med, som nämndes ovan, timmar istället för veckor för att ställa om tillverkningslinjer mellan olika batcher. Det är givet att man om detta kan genomföras har en enorm potential att vässa produktionseffektiviteten, tiden till marknad och dessutom kunna ta fram betydligt större volymer totalt sett.

Man är inte där ännu, men automatisk ”re-setting”, finns i pipen.

Vad är det då i en jätteorganisation som SKF som kan göra skillnad? Visst måste man ha toppmoderna PLM-lösningar, som dessutom är sömlöst kopplade till huvudsakligen AI-styrda automationslösningar. Men inte bara det. Vi går alltmer mot ”Product-as-a-Service” lösningar, vilket innebär att också kunderna ska finnas med, uppkopplade i denna kedja. För detta måste vi ha både den horisontella integrationen och den vertikala integrationen, hävdar Kemnt Viitanen.

– När vi idag ritar upp målbilden över var vi ska befinna oss i morgon; när nästa generation av produktlösningar, distributions- och affärsmodeller ska implementeras, är de ovan relaterade bitarna av största vikt, summerar Viitanen, och fortsätter: ”Centralt placerade experter måste samarbeta med lokalt placerade, de som s a s sitter mitt i affären och gör jobbet och vet hur det görs idag; allt komplementerat med partnerexpertis. Det blir ett läge där det digitala slår ut ”Gemba”.

– För vår del har vi nu först och främst World Class Manufacturing-konceptet. Men vi har förstås också en rad pågående affärer och affärsrelationer. Här måste vi se till att vi kan tillhandahålla datastrukturer som ger våra kunder beslutssupport. Bakom detta måste det finnas transparens och enkelhet i lösningarna som gör att människor kan ta de rätta besluten. För bara tio år sedan var detta en omöjlighet att få till utan att spendera enorma mängder tid och resurser på att få lösningar på plats. Men idag när man besöker våra fabriker blir det klart att vi på de flesta ställena driver verksamheterna mot denna målbild. Vi har dashboards, datorer, instrumentpaneler på plats med all viktig information, vi har processer med direkt kund-feedback på plats, o s v.

Lyckad digital transformation kräver balans mellan vad man har och hur det nya ska komma in

Detta är grunden menar Viitanen. Men för att också få till detta med speed är kopplingarna till människorna i organisationen nyckeln. ”The people topic.”

– Hur kan vi säkerställa att människorna som jobbar på verkstadsgolvet, de som har kunskapen om hur saker sköts varje dag, vilka deras behov är och vad som är problemen, kan kopplas ihop med de som har kompetensen att verkligen kunna lösa dem? När jag hoppade in i SKF’s fabriksoperationer igen för så där fem år sedan, hade vi en synnerligen centralistisk approach till detta. Vi löste t o m i många fall problem som man inte hade. Att en fabrik hade ett specifikt problem betyder ju inte att alla fabriker har det. Visst har de centrala experterna en viktig roll i att vara bärare av standards och utvecklingsriktning, men jag har bett dem att inte skapa lösningar som saktar ner: ”…men om ni har lösningar som kan få upp speeden, go ahead.”

Men det ska vara smarta lösningar som gör att man kan behålla och helst öka det momentum man har i den lokala verksamheten. Varför är detta så viktigt?

– Om man vill ha en effektiv digitaliseringstransformation så krävs balans med legacy-miljön, teknologin och människorna vi har ombord. Om man gör den centrala teknologin för stark tror jag att det ger en tuff nackdel när de lokala medarbetarna känner att de inte har någon kontroll eller ens möjlighet till påverkan. Då finns risken att de helt enkelt stänger av.

Med en sådan bemanning lokalt kommer man inte att få den fart i hela organisationen som behövs för att hoppa på det digitala transformationståget.

– Bland annat av detta skäl är det enormt viktigt att bedriva både teoretiska utbildningar och hands-on-träningar.

Men om det misslyckas ändå utbildningar och hands-on till trots?

– Det är också en del i lärande-processer. Om man har ett klimat där det är tillåtet att misslyckas kommer folk att våga och utan viljan att våga ta kliv ut i det okända riskerar utvecklingen att stanna av.

Med 34 år på nacken i SKF-miljön vet Kent Viitanen vad han talar om. Hans legacy till företaget när han nu går vidare i sitt professionella liv är att en lyckad digital transformation kommer att kräva folkets vilja att hänga med, att få både teoretiska och praktiska utbildningar med siktet inställt på det nya.

Det är inte svårt att förstå detta: Motiverade människor kan försätta berg i rörelse. Har de dessutom de rätta digitala verktygen kan det gå med en ordentlig speed.