– Eftersom tanken är stor och ska innehålla aggressiva ämnen tillverkas den i flera olika legeringar. Det innebär bland annat att kraven på svetsfogarna är mycket höga. Vi förstod i ett tidigt skede att vi behövde använda en ny svetsteknik för vissa svetsfogar, men visste inte vilken som matchade kraven bäst. Vi och vår leverantör Svetsmaskinservice hade tidigare haft kontakt med svetsforskare och forskningsingenjörer på Högskolan Väst i projektet Replab, så det föll sig naturligt att ta kontakt med dem igen, säger Linus Elf.

De tre parterna; Fredriksons, Svetsmaskinservice och Högskolan Väst, etablerade ett samarbete för att utforska om svetstekniken Force Tig motsvarade kraven. När Linus Elf och hans kolleger lärt sig hantera tekniken gjorde de tester i samma material som används i tankarna.

Tester på Produktionstekniskt centrum

– Vi kunde sedan genomföra en rad olika svetsprover på Produktionstekniskt centrum i Trollhättan tillsammans med forskningsingenjören Mattias Igestrand. Där testade vi flera processparametrar och gjorde simuleringar för att se eventuella avvikelser. På så vis kunde vi säkerställa hur svetstekniken fungerar för de legeringar som tanken tillverkas i.

– Vi kom fram till att Force Tig är en robust, snabb och energieffektiv svetsteknik som ger svetsar av hög kvalitet för den här typen av produkt. Med så gedigna beslutsunderlag kände vi oss trygga i valet av svetsteknik och kunde med tillförsikt ta oss an det nya uppdraget, konstaterar Elf.

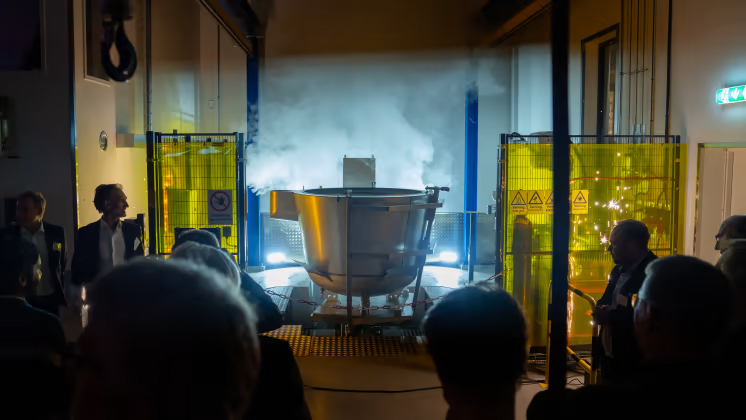

Ny fabrik i Vadstena

För att tillverka den nya energilagringstanken krävdes inte bara ny svetsutrusning utan också investering i en ny modern produktionsenhet. Företaget beslutade att bygga en fabrik på 700 kvm i Vadstena för att ge plats åt en ny produktionslina för tankproduktionen. Här är tillverkningsprocessen nästan helautomatiserad. Robotar gör 95 procent av svets- och monteringsarbetet medan övriga moment och uppgifter görs manuellt.

– Vi invigde fabriken i februari och produktionen är i gång. Men vi är fortfarande i uppstartsfasen och gör löpande finjusteringar, berättar Reine Eriksson, Key account manager på Fredriksons.

– Det här har varit ett omfattande projekt som gett oss mycket kunskap på vägen. Det är en satsning helt i linje med företagets mål att samarbeta med företag och produkter som möter klimatutmaningarna med hållbara tekniklösningar. Eftersom vi har utveckling och tillverkning både i Sverige och Kina kan vi bidra även internationellt inom det området.

Ett bra bevis på testbäddens kapacitet

Högskolan Västs samarbete med Fredriksons Verkstads AB är ett gott exempel på hur testbädden på Produktionstekniskt centrum (PTC) i Trollhättan kan användas av små, medelstora och regionala företag för att bygga kompetens inom produktionsteknik. Högskolan Väst har under flera år finansierats av Tillväxtverket och Västra Götalandsregionen för att utveckla Produktionstekniskt Centrum i Trollhättan till en kunskapsnod och testbädd för specifika tillverkningsprocesser och automation.