Först en lite bredare definition: Principiellt kan variantkonfigurering (VC, Variant Configuration) beskrivas som processen att utveckla, tillverka och underhålla flera versioner av en produkt för att möta olika kundkrav. Detta är viktigt eftersom det hjälper företag att hantera produktkomplexitet och variabilitet samtidigt som de möter olika kund- och marknadskrav. Denna metod spelar en central roll i olika branscher, inklusive tillverkning av borriggar, gigantiska grävare för bergschaktning och relaterad utrustning, men allmänt även inom t ex fordons- och tung maskinutrustningsindustri och till och med inom mjukvaruutveckling. En poäng med VC är att skräddarsy produkter för specifika behov och önskemål utan att för den skull dramatiskt förändra hela produktionsprocessen.

Den digitala trådens betydelse

En särskilt intressant aspekt på det som John Nydahl har att säga handlar om just detta med den digitala tråden, som spelar en bärande roll i det upplägg Epiroc tänker sig, tillsammans med bl a digitala tvillingar, simulerings-lösningar och IoT-uppkopplade sensorer för återföring av data kring riggarna i aktiv tjänst på fältet. Det finns mer, men landar i att Nydahl och hans team har en holistisk angreppsvinkel, vilket inte är oviktigt i kontexten.

Men vad är egentligen den digitala tråden? En riktigt vass definition har gjorts av PLM-analytikern CIMdatas chef, Peter Bilello:

”I huvudsak är den digitala tråden en karta över beslutsnoder, som ser ut som ett slags spindelnät,” säger han. ”För vissa är ett sådant nät egentligen en mer realistisk representation av hur data och processer är sammankopplade i företag under deras produkters livscykler. Dessa ”webbar” behöver i konceptet koppla samman hundratals, tusentals och kanske miljontals informationsnoder och datalager, och det är där värdet förväntas finnas.”

Utmanande? Absolut, men rätt upplagt och implementerat, menar Bilello, kan det göra stora saker ifråga om produktion, kvalitet, kostnadsutveckling, tid till marknaden och annat som kan följa med långt automatiserade och AI-styrda industriella processer.

Långt ifrån bara en fråga om teknologi

Sen ska man minnas att när man talar om AI och teknologiska framåtskridanden i detta så är det på sista raden inte bara en teknikfråga, lika mycket, kanske ännu mer, berör detta också ekonomiska framsteg som kan följa med ökad processeffektivitet, och som har potential att skapa både en starkare konkurrensposition och finansiell ställning för bolaget. Från PLM Experience Days arrangörsstab sammanfattade Lars Nydahl och Lena Gunnarsson, dessa tangerande aspekter så här:

”Att en produkt och dess variant-möjligheter har olika infallsvinklar och krav beroende på vilken domän man befinner sig i har förstås sina komplikationer. Det handlar om flera saker: R&D-vinkeln, kundkrav, regulatoriska begränsningar, tillverkningsmöjligheter, servicebarhet och sälj för att nämna några faktorer med stor påverkan på uppläggets struktur. Kraven och kontaktpunkterna ska fungera trots att man befinner sig i ofta disparata IT- och affärsmässiga landskap. Lyckas man med detta finns ledtidsvinster och stora pengar att spara,” säger Nydahl.

”Men även om t ex produkt- och sälj-konfiguratorer inte är ett och samma system, eller har exakt samma modellering, behöver de kunna samverka,” tillägger Gunnarsson. ”Erfarenheterna från eventet visar också att sånt som historik, t ex green- eller brown field-aspekterna, har avgörande betydelse för var man startar ett projekt och hur detta sedan utvecklas. Oftast får man s a s börja gräva där man står för att sedan stegvis expandera och utvidga det hela.”

En spännande vision

Åter till Epiroc och John Nydahl kan konstateras att bolaget med alla mått mätt är en global storspelare inom gruvnäring och infrastruktur, inklusive en rad både direkta (borriggar och grävare för bergschaktning,) och kompletterande produkter (t ex utrustningar) för både ovan- och underjords-baserad gruvverksamhet, vägbyggen, tunnlar och liknande. Att i detta skapa en plattform för variantkonfigurering på lokal och mindre skala är svårt nog, att hantera saken i global skala är en garanterat än mer komplex utmaning för vilken organisation som helst.

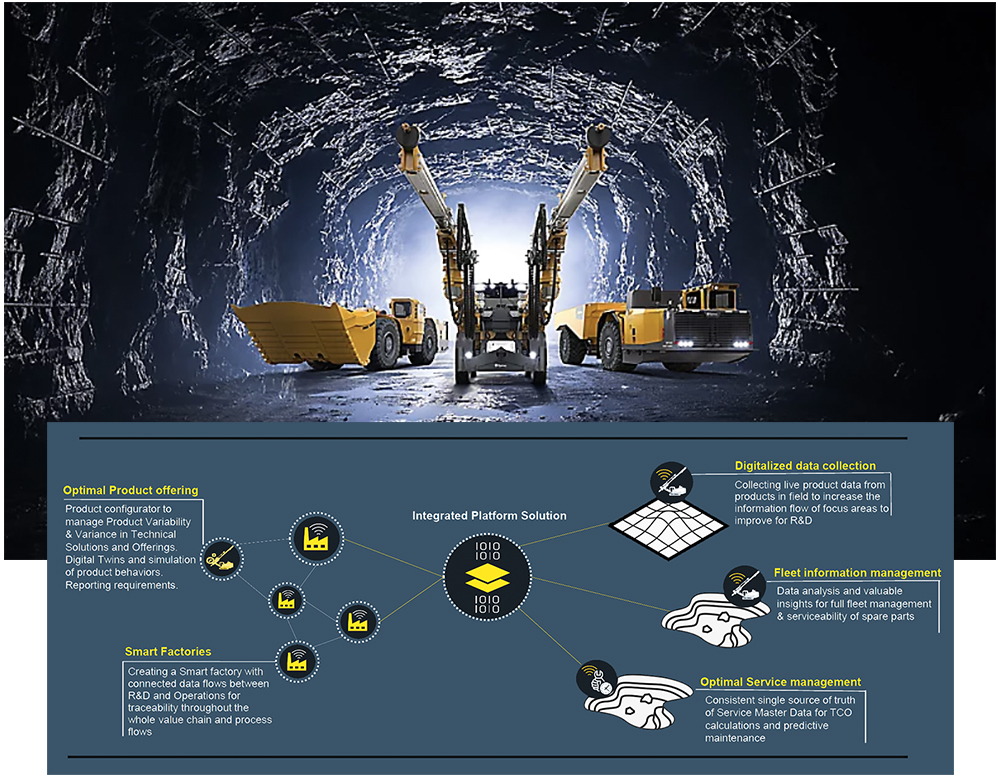

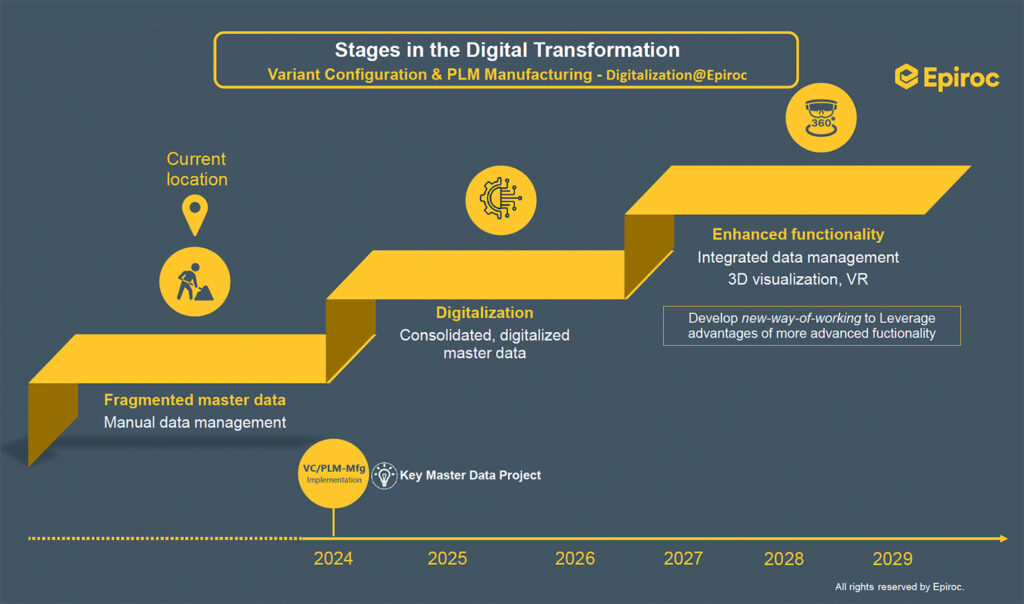

Men Epiroc har en spännande vision för att driva detta plattformsbyggande framåt enligt en treårig trappstegsplan med start 2024. Hur John Nydahl och hans team tänker sig visionen ses på bilden nedan, där det bl a framgår att ett tungt basalt mål är att bygga upp en integrerad gemensam plattform för hela organisationen som innefattar inte bara virtuell konfigurationshantering (VC), utan som också handlar om byggandet av en Product Master Data-plattform, inte minst för att få en enda konsoliderad singulär sanningskälla.

Så här ser VISIONEN ut:

PTC Creo, Siemens Teamcenter och Infors M3

Det man har att utgå ifrån är i grunden alltså ett variabelt digitalt process-upplägg som bygger på PTCs CAD-lösning Creo, som grundläggande designlösning och det ställe där eBOMen skapas (engineering Bill of Material). Denna vilar i sin tur på Siemens Digital Industries Softwares PLM/cPDm-plattform (collaborative Product Definition management, ”PDM”) Teamcenter som databas och digital dataryggrad.

Till systemet hör också en ERP-lösning från Infor, den klassiska M3-mjukvaran, och man jobbar också med Microsofts Sharepoint och Excel.

Totalt sett en diversifierad och rent principiellt inte på något sätt en ovanligt uppställd kombination för industriellt IT- och PLM-stöd. Den har också det inte ovanliga problemet med att den kräver manuella insatser i transaktionsutbytet mellan systemen, vilket i sin tur hänger samman med en stegvis, över längre tid uppbyggd apparat.

”För att hålla ihop detta har vi etablerat ett väldigt stort eftermarknadsområde, med underhållsplaner och annat som krävs för att hålla igång en verksamhet där våra maskiner, bara för att ge ett perspektiv, i exempelvis ett dagbrott går 24 timmar om dygnet. Varje dag året runt, så det finns stora behov av att underhålla och serva maskinerna kontinuerligt,” kommenterar Epirocs John Nydahl.

Nackdelarna med manuell hantering av produktkonfigurering

Han pekar också ut flera nackdelar med att jobba med manuell hantering av produktkonfigurationen och produktdata.

”Vi kallar det t o m för smärtpunkter, där ett grundproblem är avsaknaden av en gemensam digital plattform som kan konsolidera produktmaster-data. Effekterna av detta är flera,” säger han och noterar följande punkter där problematiken relaterar till användningen manuell datahantering via multipla system mellan R&D, Operations, Sälj och Service:

- Det bidrar till dålig ledtidsutveckling: Försäljning, FoU och drift är inte anpassad till tillgängliga funktioner

- Skapar hög arbetsintensitet: Varje MO är kort sagt manuellt konfigurerad för tillverkning

- Hög felfrekvens: Riskerna för införande av fel när data överförs manuellt är stora

- Sänker produktiviteten: Reducerat systemstöd och få standardiserade format sänker tempo och effektivitet

- Driver kostnader med suboptimering, fel och missar

Lösningen för att hålla ihop den digitala tråden

Så, hur ser resan ut och vad vill man med sina planer? Visionen är, som bilden ovan visar, omfattande, konstaterar John Nydahl (bilden t v):

”Vad vi ser är behovet av en integrerad plattforms-lösning som kan hålla ihop den digitala tråden med allt ifrån den optimala produkten, designen på R&D-avdelningen och en produktkonfigurator, till digitala tvillingar och representationer av våra produkter med kapacitet att simulera produktbeteenden. Integrerat till detta ser vi också smarta fabriker, med till dessa kopplade informationsflöden mellan R&D-avdelningen och den Operativa verksamheten. Vidare ska IoT-sensorer kopplas upp och samla in data på hur vi bygger maskinerna, hur de används i fält och även hur vi kan flytta fabriker runt om i världen på hållbara sätt.”

Allt detta är också tänkt att kopplas till eftermarknads-delen; alltså hur man digitaliserar datahanteringen, återmatar data tillbaka till R&D-avdelningen och hur man samtidigt kan ha koll på Epirocs flotta av riggar, hur den servas, hur man optimerar sin närvaro på plats och kan leva upp till servicekontrakt och andra uppkommande kundbehov. Allt underbyggt av en databas för att hantera informationsflödet, samma produktdata ska gälla överallt. Det är en klok princip och grundpelare är en singulär källa (databas) till sanningen, som det brukar heta.

Att realisera visionen

Så, detta givet – var är Epiroc nu?

”Vi är en bra bit på väg. Vi är duktiga i många system, men vi ser att i vår digitaliseringstrappa så står vi ännu en bit ifrån att kunna sätta ihop data i ett konsoliderat flöde. Vi är bra på att jobba med data inom respektive system, men för att komma till en välfungerande holistisk helhetskopplad funktion måste vi digitalisera hanteringen, formatera, koppla ihop och konsolidera data till en masterdata-plattform. Idag går systemen inte ihop, utan data måste flyttas manuellt emellan dem och här finns också exempelvis inslag av Excel- och annan hantering.”

Han noterar också att en hel del av det som ska och behöver digitaliseras finns som erfarenhetsmässigt baserad kunskap hos nyckel-individer, ”det s a s sitter i väggarna och hos folk som kan det här och förstår hur det fungerar.” Detta behöver komma in i de digitaliserade systemen.

Sak samma gäller för fragmenterad data, typ sånt som finns i icke-standard-format, som är slumpmässigt arkiverat eller kommer från främmande system.

När man sedan går vidare mot en obruten digital tråd byggd på en plattform med konfigurerade produktmaster-data i PLM-systemet pekar John Nydahl ut sex steg – vilka är de och hur är de sammankopplade?

Ett nytt sätt att arbeta

”Första steget i det här är alltså att digitalisera detta, formatera och konsolidera data; vi gör det mallat för att visa: ’så här ska det se ut.’ Det gör vi i vårt PLM-system (Teamcenter), där vi sätter upp och formaterar strukturerna, ser till att bygga upp en logik i hur data är uppbyggd och kopplar på kapabiliteterna för konfiguration och även de andra relevanta tekniska lösningarna,” säger Epirocs digitaliserings-ansvarige.

Så ser steg 1 och 2 i det nya sättet att arbeta ut med digitaliserade och konsoliderade master data i PLM-systemet. När man går vidare talar Nydahl om fyra med varandra kommunicerande komponenter under Product Master Data-paraplyet:

- Systemdefinition

Här handlar det om produktarkitekturer och logiska-, fysiska- och systemarkitekturer: Produktfeature-databasen, automatiserad konfiguration och modulhantering - Design

De geometriska representationerna: Design av de tekniska lösningarna (eBOM från CAD-systemet), hantering av positionsvariationer, full produktvisualisering (som kan kopplas vidare till en Virtual Reality-miljö) för att t ex kunna göra designgranskningar digitalt eller för att kunna visa för kunderna hur något fungerar - Assembly – montering

Tillverkningsarkitekturer: mBOM (tillverkningsBOM, Bill of Material från ERP-lösningen), BOP (Bill of Process, från MES-systemet), EWI eller digitala arbetsinstruktioner - Service

Servicearkitekturerna: sBOM (Service BOM byggd på produktdata, tas fram i EAM-systemet, Enterprise Asset Management, ”tillgångshantering”), reservdels-katalog och serviceplaner.

”Detta är kort sagt grunden i vår digitala tråd,” summerar Nydahl. ”Vägen framåt, hela vägen från R&D till service är anträdd, men vi är inte där ännu. Försäljningsdelen saknas t ex i den här bilden, alltså hur man i säljteamet kan konfigurera lösningar tillsammans med kunderna. Men å andra sidan finns mycket av det som behövs i förhållande till kunden och vad de vill ha i service-bitarna med underhållsplaner, serviceplaner, tillgänglighet, etc.”

Han noterar också när det gäller mjukvarukomponenterna som bygger upp plattformen att man uppgraderar där det behövs: T ex med adderande VC-kapabiliteter i PTCs Creo CAD och sak samma för de adderande bitar som behövs i PLM-dataryggraden, Siemens Teamcenter.

Genomförandet av 3-stegstrappan

Detta är sålunda vad man vill och siktar på att genomföra enligt trestegs-trappan. Hur då?

”Vi har kört en pilot gemensamt över två divisioner, R&D och Service-delarna. Vi har i detta jobbat oerhört hårt med att först sätta upp en konfiguration för produktarkitektur av maskinen – hur representerar vi den på bästa sätt och hur formaterar vi data så det fungerar nedströms. Sen har vi tittat på processerna: Hur ser de ut idag, hur fungerar de med alla diversifierade och manuella inslag, för att sedan ’översätta’ detta till de mer komplexa och ’fyrkantiga’ behov som ett system behöver för att kunna hantera de här bitarna.”

Vad man gjort är jobbet med att flytta in detta i systemet och antingen anpassat processerna för systemet eller, där det varit relevant, tvärtom. Detta är en komplex process som kräver en hel del av tester för att finjustera och skapa smidigt fungerande flöden.

”Vi har i detta tittat på hur processerna fungerar i systemet: Behöver processerna förändras eller behöver systemet anpassas?” sammanfattar John Nydahl.

Detta är alltså de första stegen i ”Key Master Data-projektet” byggt på Epirocs trestegs-trappa utifrån:

1. 2024: Nuläge

2. 2025-2026: Digitalisering, konsolidering av masterdata

3. 2026-2027 och framåt: Förbättrad funktionalitet med integrerad datahantering, 3D-visualisering, VR och implementerade nya arbetssätt för att nå nya avancerade funktionaliteter.

De organisatoriska bitar som är primärt inblandade i programmet är:

- R&D: avseende

Produktarkitekturer och varianthantering

Digitaliserad produktmasterdata - Operations: avseende

Digital tillverkning

Processhantering - Service och Eftermarknad: avseende

Digitaliserade service masterdata

Digitaliserad Reservdelskatalog

En tuff resa, men de potentiella vinsterna är stora

I sin summering konstaterar John Nydahl att man från start varit väldigt teoretiskt inriktade, hindren med att dra igång ett projekt av den här magnituden är många och det finns svårlösta frågetecken och invändningar. Men till slut kommer man till en punkt när man behöver sparka igång för att komma runt dem.

”Visst hittar vi problem, processer som inte fungerar som de är, genvägar som inte fungerar i logiska sekvenser, eller – vilket också upptäcks när man börjar granska saker och ting närmare: Det är fel på, eller saknas, data. Osv. Men vill man nå resultat gäller det att analysera, förändra och driva på vidare. Men just detta med datakvalitet är oerhört viktigt: Bra data in – bra resultat ut; det hänger ihop, liksom motsatsen gör det; junk in – junk out,” säger Nydahl.

Nu ställs det kort sagt högre krav på sånt som tidigare bara kunde flyta vidare i systemet utan några större konsekvenser som inte gick att fixa. Men inom ramen för en digital tråd och en konsoliderad PLM och master data-plattform är kraven på bl a just datakvalitet högre.

”Precis, men när saker och ting hamnar där de ska, och som de ska vara effektuerade, är de potentiella vinsterna med systemet synnerligen stora. Redan idag och i detta tidiga skede har vi t ex på R&D sett att vi faktiskt får kortare tid till marknaden (TTM). Vi har fått en bättre bild av hur våra tekniska lösningar verkligen ser ut och kan vinna ledtid i att återanvända sånt som redan finns. Även på monterings- och servicesidan ser vi mycket bra förbättringar relaterat till det som implementerats, liksom t ex tid till kompetens för teknikerna på fältet. Underlagen finns där, de blir enklare tillgängliga och de är generellt mer korrekta än tidigare för att de bygger på samma data som använts i designarbetet,” avslutar Johan Nydahl.

Det är som sagt en tuff utmaning som Epiroc-teamet tagit på sig. Att genomföra detta från ett blankt ark där man startar från ett s k ”green field” är svårt nog; att göra det utifrån ett ”brown field”, en existerande organisation, med olika utvecklingscenter produktframtagnings-anläggningar, mjukvaru-uppsättningar och i global skala är ännu svårare.

Men med rätt ihärdighet, ledningens uppbackning, personella och finansiella resurser, mjukvaru-uppsättning och varför inte AI, finns mycket stora vinster att hämta.