På många vis markerar samarbetet mellan parterna i detta case en ny era inom personlig medicin. Samarbetet har bidragit till att omdefiniera personlig medicin, integrera digital tråd-teknologi för att skapa personliga lösningar som stödjer effektiv mjukvävnadsinväxt. För patienter som står inför komplexa skelettcancer, markerar detta en ny gryning – en där innovativ teknik möter medkännande sjukvård. Det är som dr Solomon Dadia vid Tel Aviv Sourasky Medical Center, säger: ”Bioaktiva printade implantat är implantatens framtid.”

Hur gick det hela till? Vi ska titta närmare på saken i dagens artikel.

Behandlingsteamet valde en ny väg

Patienten behandlades initialt med kemoterapi för att krympa tumören, men en fullständig scapula-borttagning, eller skulderbladsoperation, förblev en nödvändighet. Inför en operation som kunde ha lämnat patienten utan axelfunktion, valde teamet en annan väg: de ville designa och implantera en skräddarsydd 3D-printad titan-scapula, utformad för att spegla patientens unika anatomi. Detta tillvägagångssätt skulle inte bara återställa rörligheten utan också bidra till att omdefiniera framtida behandlingsprotokoll för komplexa skelettoperationer.

Men för att komma framåt krävdes an rad avväganden och involverade parametrar. Hur såg kravbilden ut? Väsentliga utmaningar för implantatdesignen inkluderade:

• Bevarande av patientens ursprungliga anatomiska volym, form och kinematik.

• Optimering av implantatets mekaniska egenskaper samtidigt som vikten minimeras.

• Tillhandahållande av en optimal uppsättning förankringspunkter för muskelfäste.

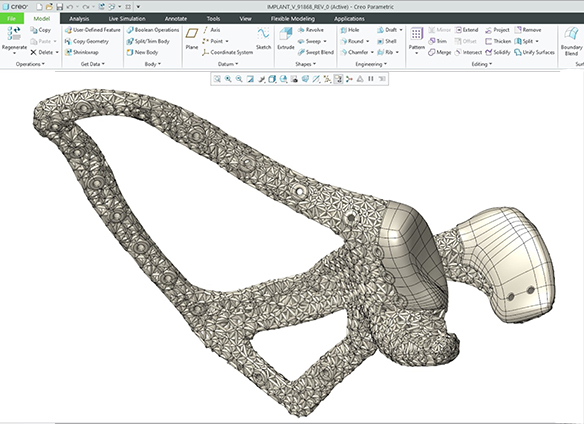

• Implementering av en avancerad gallerstruktur för att underlätta inväxt av bindväv och muskler, med hjälp av Creo Design för metalltillsatstillverkning för att minimera stöd och distorsion.

• Införande av minimala ytor för att säkerställa jämn fogkinematik.

• Användning av avancerade mekaniska simuleringar för att verifiera implantatets bärförmåga för axel- och armrörelser.

• Säkerställa tillverkningsbarheten och minska utskriftsförsök av implantatet, utnyttja Simufact Additive för att simulera och kompensera de termomekaniska processer som förvränger delar när de skrivs ut.

• Verifiera framgångsrik utskriftskvalitet för certifiering, utnyttja VGSTUDIO MAX för att bearbeta CT-skanningsdata och verifiera kvaliteten på den komplexa strukturen och den tryckta metallens egenskaper.

Kirurgi på milstolpe-nivå

Som bl a framgår av ovanstående krävde detta projekt enorm precision för att möta problemets komplexitet, och teamet behövde hitta ett sätt att uppnå en idealisk balans mellan anatomiska, medicinska, ingenjörsmässiga, tillverknings- och certifieringsbegränsningar.

Detta givet avancerade teamet till operation med det personliga implantatet som sömlöst passade in i patientens anatomi. Den exakt anpassade delen, som alltså togs fram genom CAD-design i Creo och med Hexagons certifieringsverktyg, spelade en avgörande roll i patientens snabba återhämtning, vilket gjorde att hon kunde börja återfå rörlighet inom några dagar – ett bevis på den tekniska spetskompetens som är inbäddad i implantatet. Idag går patienten framåt genom rehabilitering, med återställd funktion och förbättrad livskvalitet.

”Utvecklingen av komplexa implanterbara 3D-printade material, tillsammans med kraftfull additiv tillverkning och simuleringsprogram, gör det möjligt för oss att introducera smarta implantat till den kirurgiska världen. Dessa implantat interagerar med vävnader för att optimera deras överlevnad i kroppen, vilket säkerställer en perfekt passform och främjar vävnadstillväxt. Dessa framsteg markerar en ny era inom personlig medicin,” summerar dr Solomon Dadia.

Om samarbetspartnerna

• Tel Aviv Medical Center: Ledande inom patientcentrerad vård, sätter ribban för banbrytande kirurgiska tekniker.

• PTC: Ledande inom PLM och digital transformation, som möjliggör genombrott inom personliga medicinska lösningar.

• Hexagon: Säkerställer säkra, certifierade medicinska framsteg, driver snabb leverans av högkvalitativa komponenter med hjälp av en digital tvilling för att förutsäga och förbättra tillverkningsprocesser.

Sammanfattningsvis har kraften i Creos verktyg för design för additiv tillverkning och högnivå-simuleringar skapat ett framgångsrikt case. Man har under övervakning av experter från Tel Aviv Medical Center tagit fram det helt personliga skulderbladsimplantatet som tillverkades och certifierades med hjälp av teknologi från Hexagon – allt detta har bidragit till patientens snabba återhämtning och återställda rörlighet.