Vi börjar med några basfakta: Additive Manufacturing (AM) eller 3D-printning är ett sätt att producera delar genom en sammansmältningsprocess med material som läggs på varandra i lager för lager. Detta till skillnad från subtraktiva system där man bearbetar en ”materialklump” genom borttagning av material. Ett typiskt AM-system består av en värmekälla, en råmaterialmaterial och ett rörelsesystem för lagerpåläggningen.

Få svenska spelare

är igång med AM i metall

Det kan i sammanhanget vara relevant att konstatera, som PLM&ERP News noterade i en artikel om additiv tillverkning (AM, ”Additive Manufacturing), att det har varit trögt i portgången när det gäller metallsidan i Sverige. Enligt en studie av forskningsinstituten Swerim och Rise, som gjort en kartläggning av FoU inom området mellan åren 2010 till 2018, är trenden att antalet företag som arbetar med 3D-printing (3DP) av metall har ökat från 13 till ett 30-tal företag under de senaste tre åren. Även om ökningstakten är hög uttryckt i procentuell tillväxt, så sker det från låga nivåer och antalet företag är fortfarande uppseendeväckande få.

På sista raden visar siffrorna att vägen från hajp till industriella applikationer oftast är mödosamt lång. Det är inga tillfälligheter att initierade bedömare menar att en tioårsperiod ofta krävs från hajp till välfungerande integrerade industriella applikationer.

Där borde vi, när det gäller 3DP-teknologin, ha befunnit oss för några år sedan, men det börjar i alla fall hända saker och klart är att AM-användningen avancerat bortom prototypingfasen och nu är på väg in i en produktionsfas.

Bortom prototypingspåret

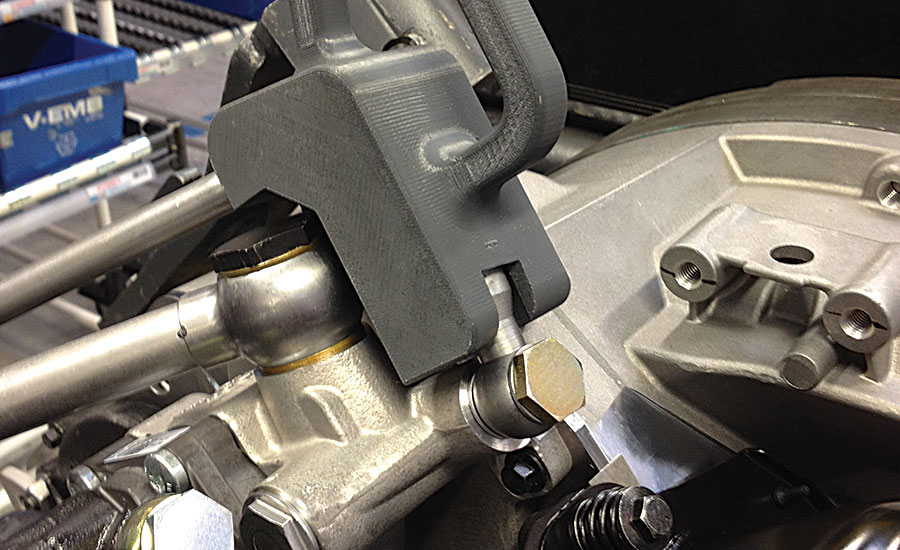

Till bakgrunden hör också allmänt att användningen av AM har gått bortom prototypingspåret, som inledningsvis har dominerat, och förs nu gradvis in i produktionsfasen. Men mer på plastsidan än på metallområdet. Utvecklingen mot metallbaserade lösningar är dock på gång och också manifesterad på många håll i globala jättar som Airbus, Volvo Trucks, Boeing och Siemens Turbines. Vi kan också notera att trots den allmänt begränsade satsningen bland svenska industriföretag så har ”blågula” världsspelare som Volvo Trucks, Volvo Cars, Sandvik och andra har tagit in teknologin för att användas i del- och komponentutvecklingen, samt även ifråga om tillverkningsverktyg som fixturer, jiggar och annat.

Men när det gäller större helhetsproduktioner är det mindre aktörer som visat vägen och på fordonssidan har Local Motors och Divergent3D demonsterat att det är möjligt att i större omfattning utnyttja 3DP och AM för att bygga bilar. Vi har också tidigare skrivit om amerikanska Hackrod och deras arbete för att tillsammans med Siemens utveckla lösningar för att 3D-printa sportbilschassin.

Detta har dock knappast handlat om fordon som kan bli allmänt framgångsrika och använda på marknaden, men gissningsvis har dessa pionjärer dock fungerat som inspirationskällor när ”drakar” som fordonstillverkaren GM tagit sikte på att agera och nu systematiskt försöker integrera 3DP-tekniken som metod för framtagning av större andelar av fordonen.

”Man gör det för att AM-system erbjuder stor anpassningsförmåga, snabba anpassningar sig till förändringar i deldesigner och för att den allmänt drastiskt kan dra ner kostnaderna för försörjningskedjan,” noterar Qiang och Pawar i den inledningsvis nämnda artikeln de skrivit.

AM kan vara

billigare än traditionell teknik

AM kan alltså vara billigare än traditionell tillverkningsmetodik. Om komponenter

har en mycket komplicerad geometri, komplex multipartsuppbyggnad när den

tillverkas konventionellt och är tillverkad av dyrt råmaterial (t ex av

titanlegeringar), kan AM definitivt vara ett billigare alternativ.

Men för att komma vidare mot en mer omfattande användning av

AM och fullt ut utnyttja fördelarna som erbjuds krävs rätt omfattande

förändringar. Qiang och Pawar hävdar att man till och med måste, ”tänka om och

ompröva hur bilar utformas” för att fullt ut kunna utnyttja de fördelar som AM

erbjuder.

Detta sagt är inte AM någon halleluja-metod som kan ta hand om alla delar i

biltillverkningen. I genomsnitt har ett fordon av idag så där 30 000 delar och att

3D-printa sådana volymer är troligen varken en särskilt praktiskt eller ens realistisk

möjlighet. Men det finns hur som helst mycket som kan föras in under AM-paraplyet

och det finns genvägar i införandemodellen. Det är här det som brukar kallas generativ

design kommer in i handlingen.

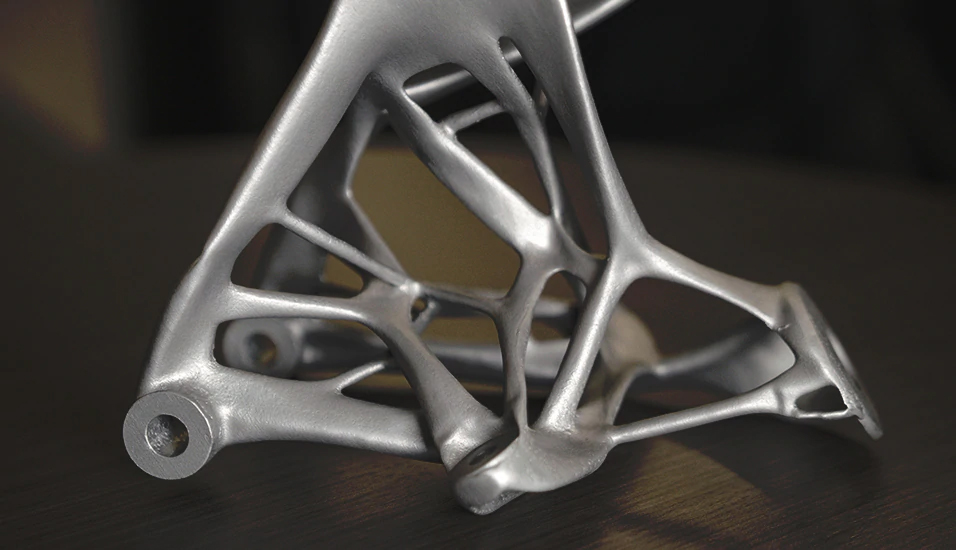

Generativ design (GD) erbjuder olika konstruktionslösningar för delar och

komponenter och kan, korrekt använd, minska antalet delar. En intressant

möjlighet inom fordonsindustrin är att skapa ett optimerat chassi och göra

detta till en enda del i stället för hundratals. GD kan också skapa delar som

är lättare men detta till trots visa bättre eller lika bra strukturella prestanda

som traditionell design.

”Den största utmaningen som hindrar fullständig acceptans av AM inom bilindustrin är hög kostnad och tidskrav. Pulverbaserade AM-system är fortfarande extremt dyra och långsamma när man överväger 3D-print i metall och det är ännu inte motiverat att utnyttjas vid massproduktion av fordon,” sammanfattar de båda experterna läget.

Men vad kan man göra istället? Eller rättare sagt, kan man göra något alternativt fruktbart?

WAAM – Wire Arc Additive Manufacturing – en möjlig lösning?

”Visst,” konstaterar Qiang och Pawar: ”För att minska kostnaden för additiv tillverkning för bilar, vänder sig kinesiska AM-bolaget PIX mot WAAM (Wire Arc Additive Manufacturing, additiv trådbågtillverkning).”

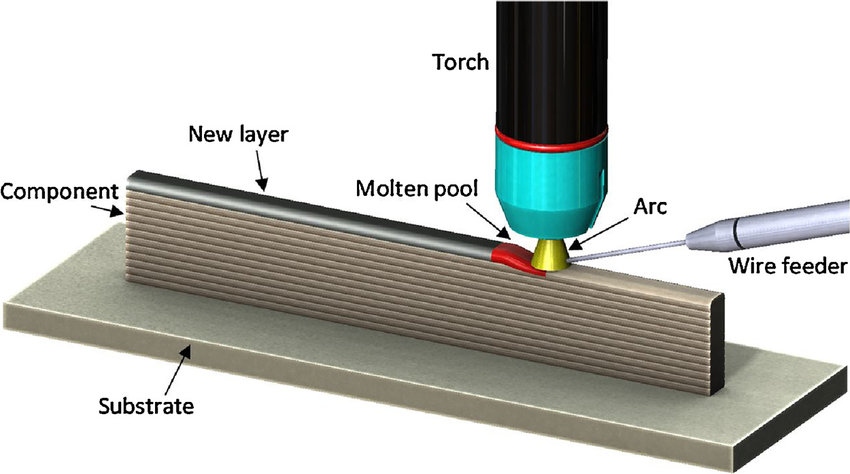

WAAM är en framväxande AM-teknik som använder en kombination av en elektrisk båge som värmekälla och en metalltråd som material. Rörelsessystemet för bågen kan tillhandahållas av en robot eller en CNC-maskin. I sin mest grundläggande form är det tillämpningen av robotsvetsteknik för additiv tillverkning. Idag är denna teknik seriöst övervägd av många företag, särskilt de inom rymdområdet. PIX (Kina), Norsk Titanium (Norge), Gefertec (Tyskland), Digital Alloys (USA) är några företag som fokuserar starkt på denna teknik.

För några år sedan var intresset för WAAM varken särskilt eller tillräcklingt stort från tillverkningsindustrin, eftersom WAAM inte kunde, eller kan, producera nätformade delar färdiga att använda. Dessutom är skiktets höjd för WAAM ca 1-2 mm, vilket leder till en signifikant hög yt-ojämnhet. Förvrängning på grund av värme är ett annat stort problem. Dessa fysiska begränsningar innebär att WAAM ännu inte kan konkurrera med selektiva lasersmältningssystem när det gäller ytfinish och produktion av komplexa delar.

Men WAAM har sina fördelar och klår pulverbäddssystemen i

tillverkningskostnad och kapacitet att hantera större storlekar på delar.

”När den ursprungliga investeringen har gjorts vid uppbyggnad av robot- och

svetsutrustning är de primära kostnaderna egentligen bara råmaterialet (svetstråd)

och elen. Pulverbäddssystem, å andra sidan, är mycket dyrare då vissa

metallpulver kostar lika mycket som guld för samma vikt. Dessa system är

fortfarande ganska långt ifrån att vara ekonomiska vid produktion i stor skala,”

noterar Qiang och Pawar.

Storleken på delar gjorda i pulverbäddssystem är begränsad av bäddens storlek, medan storlekarna vi WAAM-teknikanvändning begränsas enbart av robotarms räckvidd. Då de största CNC- och industrirobotsystemen är större än de största pulverbäddssystemen blir WAAM snabbare och många gånger också billigare om man vill skriva ut riktigt stora och lågkomplexa delar.

Autodesk, PTC, Altair och WAAM-teknik

Ett av målen för kinesiska PIX är att skapa generativa konstruktionsstrukturer av AM, främst för fordonsindustrin. Specifikt siktar man på att utveckla ett fordonschassin genom generativ design och tillverkning via WAAM. Den stora utmaningen ligger i att integrera WAAMs begränsningar i generativ design.

Under

konstruktionen av chassit har flera metoder implementerats för att hantera

denna utmaning. Detta inkluderade utförande av strukturell optimering med

verktyg som Autodesk Generative Design, PTCs nyinköpta Frustum och Altairs

Inspire.

”Dessa programvaror är bra för att utföra strukturell optimering, samtidigt som

man överväger tillverkningsbegränsningar

för fräsning, gjutning, pulverbäddbaserad AM etc,” skriver Qiang och Pawar och

fortsätter: ”Men det är mycket svårt att ta hänsyn till WAAM-begränsningar, som

är mycket strängare. Så vi tog fram två idéer;

att utveckla vår egen generativa designalgoritm och

verktyg som kan ta hänsyn till WAAM-begränsningarna och sedan konstruera

strukturer med denna algoritm. Plus att manuellt modifiera de generativa

designresultaten för att göra det möjligt att tillverka av WAAM.”

Utvecklingen av ”slem formnings-algoritmen”

Hur utvecklade man sin generativa design-algoritm? Vi inspirerades av naturen, skriver de två experterna.

”Algoritmen är inspirerad av tillväxten i en slemformad organism i naturen. Den börjar som en encellig organism. När den sedan växer börjar den förgrena sig i ett tätt nät av kopplingar. Därefter, baserat på var den hittar sin ”mat” (energi), optimerar den nätverket genom att bara behålla de grenar som kopplar mest effektivt mot ”matkällorna”. Resten tar den bort.”

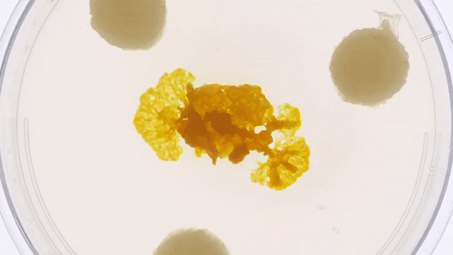

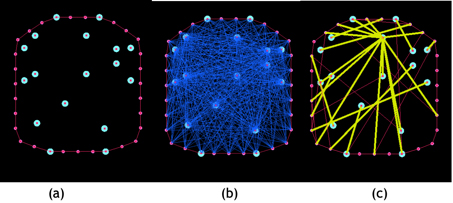

Fig 1. Slemformningsorganismen.

Forskare har visat att slemformen kan lösa komplexa labyrint- och ”mat”-problem. När organismen sätts i en labyrint ändrar nätverket sin form för att ansluta två utgångar med den kortaste vägen. Det mest kända exemplet är järnvägsdesignen i Tokyo. Ingenjörer har spenderat mer än 100 år på att optimera järnvägssystemet, men för slemorganismen tog bara 26 timmar för att nå samma slutsats.

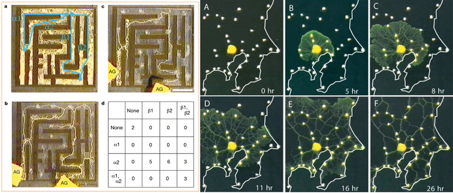

Fig 2. Slemorganismen kan hitta den bästa vägen naturligt. Bild från forskningsarbetet: ”Labyrintlösning av en amoeboid organism,” av T Nakagaki, H Yamada och En Toth.

Om vi tänker oss en mekanisk struktur som består av en uppsättning punkter, som i sin tur är kopplade till ett litet antal linjer, är det möjligt att modellera slemorganismens beteende, påstår Qiang och Pawar. Så här förklarar man saken:

”Först definieras en uppsättning punkter – lastpunkter, stödpunkter och jämnt fördelade modellgränspunkter i rymden (bild 3, nedan). Dessa punkter beter sig som ”matkällor” för en slemorganism. Därefter etableras alla möjliga och giltiga kopplingar (linjer) mellan punkterna (fig 4b). I nästa läge ges en real viktparameter (i domänen [0,1]) till varje punkt. Nu består strukturen för varje design-iteration av ’medlemmar’ som samplas baserat på följande regel:

Hitta toppunkten med högsta vikt. Bygg en strukturell koppling som förbinder denna med nästa toppunkt med högsta vikt. Hantera vikten av båda punkterna genom att multiplicera den med en sönderfallsparameter.

Användning av FEA-verktyg

I detta läge kommer CAE-analys in som ett verktyg: För varje designiteration

utförs statisk FEA (Finita ElementAnalys) för mätning av konstruktionens

prestanda baserat på maximal deformation och belastning. Dessa mätningar gör

att ett optimeringsproblem kan ställas upp där massan blir den objektiva

funktionen och prestationsmätningarna kan användas som begränsningar. Till exempel

kan begränsningen vara att maximal deformation inte får överstiga 5 mm.

Artikelförfattarna skriver:

”När optimeringsproblemet är upprättat löses det med en gradientfri genetisk algoritm. Algoritmen försöker minimera såväl massa som maximal deformation av strukturen. Eftersom dessa två mål (massa och deformation) konkurrerar med varandra, är det upp till konstruktören att bestämma vilket mål som ska ges större betydelse.”

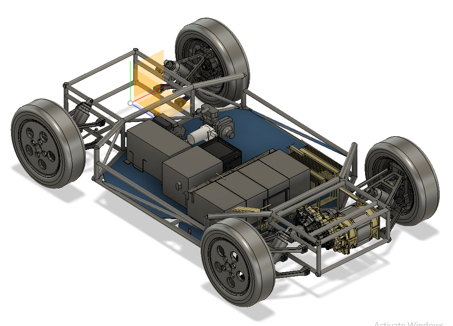

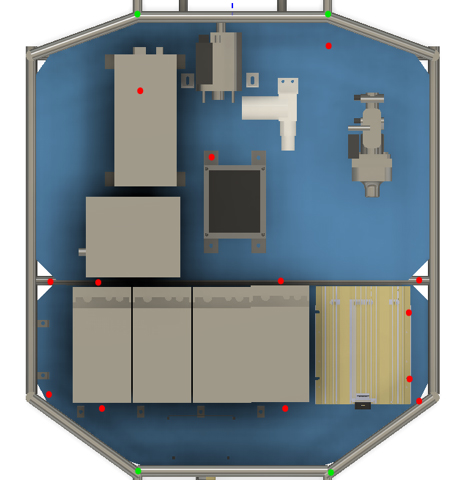

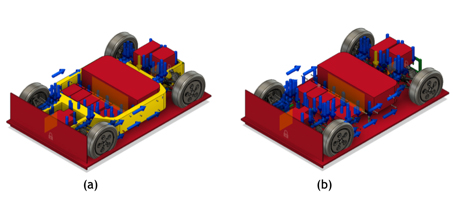

Tillämpning av algoritmen i 3D

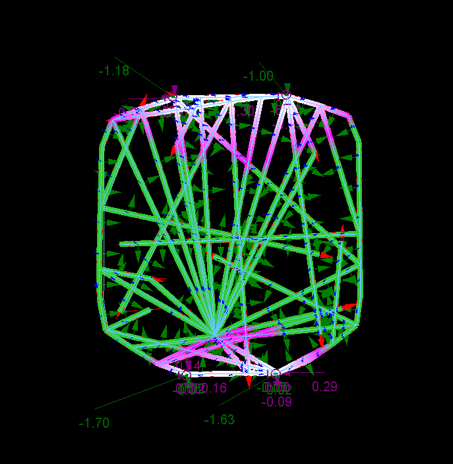

Därmed börjar vi närma oss möjligheterna att använda metodiken i samband med chassidesign. Den skapade algoritmen kan tillämpas på utformningen av en 2D-chassikomponent. Fig. 3a nedan visar chassit på ett PIX 4.0-fordon, ett autonomt och elfordonsprojekt man jobbar med att utveckla inom företaget. Fig. 3b visar chassibotten, som ska rymma flera komponenter, som batteri, styrsystem, mastercylindrar för bromssystem, dator etc.

Figur 3A

Figur 3B Test 2D-problemet

De röda och de gröna punkterna representerar belastnings- respektive fixeringspunkterna. Lasterna tas som vikter av de elektroniska komponenterna såväl som två människor och fördelas bland de röda punkterna baserat på deras placering med hänsyn till komponenterna. Provpunkter placeras längs gränsen för att låta den genetiska algoritmen söka ett stort designutrymme för en optimal lösning. När optimeringsproblemet är helt definierat söker GA ett optimalt och några av resultaten visas nedan. Algoritmen har skapat mer förgrening på platser där belastningarna är högsta.

Figur 4 Slemalgoritmen

Figur 5 Optimering av chassits ramstruktur

Figur 6 Ramstrukturoptimering

Figur 7 Resultatet av optimeringen

Qiang och Pawar summerar detta med konstaterandet att då alla strukturella delar i resultaten är tämligen okomplexa, ”är det möjligt att tillverka denna struktur av WAAM.”

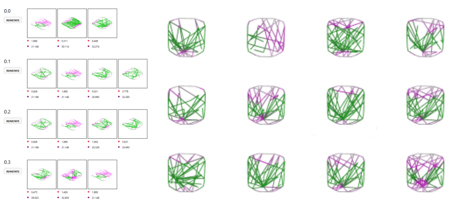

Men utvecklingskedjan tar inte slut där, 2D räcker inte för att producera fysisk verklighet varför nästa steg blir att studera hur denna algoritm kan utökas till 3D-strukturer. Så långt har man kommit just nu och vad man på PIX gör är att fundera på hur detta problem kan lösas.

Figur 8 Förslag till slemorganisk algoritm i 3D

Generativ design för chassi

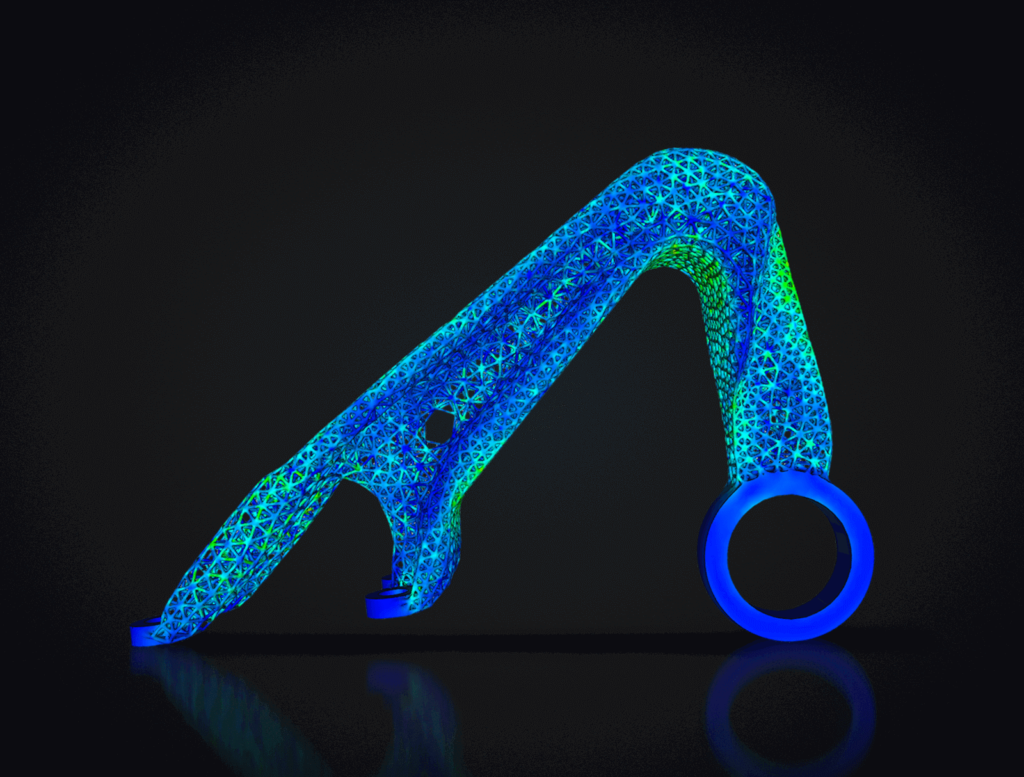

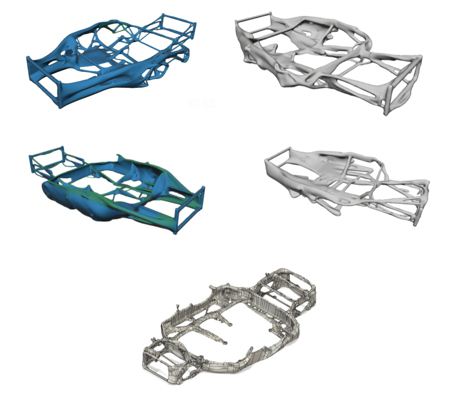

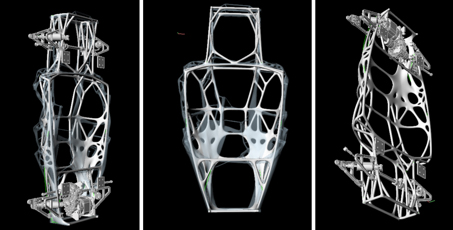

Slutligen berättar Qiang och Pawar hur de enligt den andra av sina två ”attackmodeller” prövade att lösa problemet med ett kommersiellt program för generativ design. Här använde man strukturoptimeringslösningar från från Autodesk (Generative Design), det av PTC nyligen förvärvade Frustum och Altair Inspire för att beräkna ungefärliga optimerad chassistrukturer.

Strukturell topologioptimering är tekniken för att hitta optimal struktur som bäst uppfyller konstruktionsmålen under en uppsättning begränsningar.

Medan de flesta av dessa program använder en metod kallad SIMP (”Solid Isotropic Material with Penalization”), använder Autodesk GD en metod kallad ”Level-Set”. Den senare har fördelen att den slutliga lösningen är jämn och inte lider av kontrollmönstret som observeras i SIMP-metoden, vilket delvis leder till densitetsvåxlar.

Komplexa

lastförhållanden

Ett chassi har flera komplexa lastförhållanden och det bästa sättet att

få en uppfattning om dessa är att testa – exempelvis genom att fästa sensorer

(belastningsmätare) på chassit och köra fordonet under svåra

trafikförhållanden. Dessa komplexa förhållanden gör det mycket svårt för

optimeringslösaren att uppnå ett konvergerat resultat, vilket medför att de slutliga

strukturerna tenderar att bli mycket tunga.

PIX-teamet samarbetade med Autodeskingenjören Matt Lemay som genererade flera nya idéer och bidrog väsentligt till projektet. Lemay har specialiserat sig på generativ design och har hjälpt många företag att förstå fördelarna med och satsa på denna nya teknik. Tillsammans med Lamay tittade Qiang och Pawar på en rad idéer, som att utföra optimering i Autodesk GD utan t ex att utgå från en ”startform” eller att bryta ner chassit i flera delar och utföra optimering på varje del separat.

Figur 9 Utveckling av en generativ designlösning utan att utgå från någon tänkt startform

Figur 10 Några resultat för chassilösningar via generativ design

Generativa designinspirerade resultat

På sista raden, relaterat till hur långt man kom med Autodeskmjukvaran, så menar artikelförfattarna att resultaten inte räckte till för att klara de uppsatta kraven för WAAM. Skälen är flera, bl a att strukturerna blivit alltför komplexa och ramtjockleken på vissa ställen är för låg trots att man tagit i beaktande lämpliga tjocklekar och överhängsvinklar i samband med inställningen av kravspecifikationerna i programvaran.

Nu behöver möjligheterna för AD-mjukvaran inte ta slut

därmed. Man kan givetvis fortsätta att jobba med att optimera för att möta

WAAM-krav.

Författarna av artikeln påminner om chassilösningen som utformades inom ramen

för HackRod-konceptet, som PLM&ERP News tidigare skrivit om. Här använde

Mehdi Nourbakhs (2016) också en ”re-optimeringsmetod” för att optimera den beräknade

topologiska lösningen till en modell som skulle kunna tillverkas genom 3D-printing.

”Denna optimeringsmetod fördelar ett visst antal punkter på ytan av det

generativa designresultatet. Dessa punkter är sedan anslutna till andra punkter

i närheten av dem genom raka strukturella delar. Den resulterande nya

strukturen är mycket lämpligare att printas via WAAM än det generativa

designresultatet.”

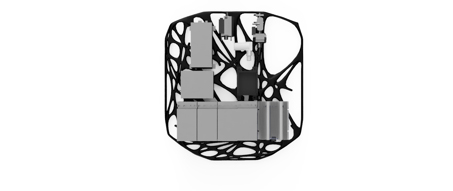

Figur 11 Strukturell ”re-optimering”

Figur 12 Resultatet av strukturell ”chassi re-optimering” och generativ design

En mer

traditionell approach

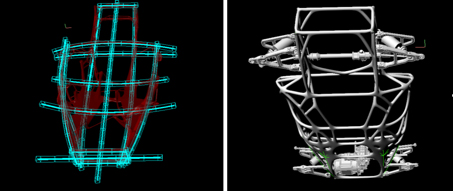

Den sista metoden paret försökte sig på var en mer traditionell designmetod.

Strukturen beräknades först med hjälp av en generativ design-mjukvara för att

sedan omarbetas av konstruktören.

Detta tillvägagångssätt var tämligen tidskrävande, men det resultatet såg bra

ut. Det var mer organiskt, smidigare och generellt tilltalande, noterar paret. Man

modellerade om och reviderade modelleringen huvudsakligen med mjukvaror som

MAYA eller TSPLINE. ”Sub-division” är den huvudsakliga modelleringsmetoden i

Maya. Det mjukar upp meshnätet genom att öka antalet ytor och är lämplig för

organisk modellkonstruktion av morfologi och icke-linjär morfologi. ”Subdivisionsmodellering”

används ofta av banbrytande designers och den resulterande formen har inga

trubbiga hörn och är organisk.

Figur 13 Strukturell re-optimering

Figur 14 Resultatet av strukturell re-optimering

Kommersiella

system bra på pulverbädd, men WAAM är svårare

Sammanfattningsvis summerar Qiang och POawar designupplevelsen med att den

givit inblickar i svårigheterna att inkludera WAAM-specifika begränsningar vid

konstruktion av strukturer med hjälp av generativ design.

Annars menar man att de flesta kommersiella programvaruverktyg för generativ

design är bra för att användas, om det slutliga målet är att utnyttja

pulverbäddsbaserade system. Svårigheter kommer däremot om man vill inkludera

WAAM-begränsningar. Då måste de resulterande strukturerna för generativ design vara

relativt enkla.

Hur som helst betraktar de lärdomarna som essentiella när det gäller att bygga

nästa generations bilar. De kommer att ha betydligt färre delar, väga mindre

och ha möjlighet att tillverkas genom billig och snabb 3D-printteknik som WAAM

med metallwire.

”Detta är nödvändigt för att revolutionera biltillverkningen, vilket inte har

skett mycket sedan Ford introducerade först monteringslinjen för hundra år

sedan.”