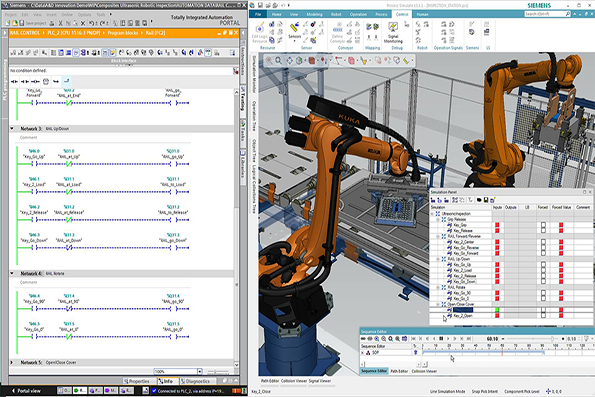

I Siemensvärlden finns en spännande koppling till konceptet med digitala tvillingar och simulering. Genom att redan i de inledande utvecklingsfaserna utnyttja digitala tvillingar och sedan låta dem i olika former hänga med hela vägen till färdigtillverkad produkt kan man få till superrationella processer. En tvilling som skapas i tidiga faser kan simuleras oavsett var i produktframtagningsprocessen den förekommer; inte minst i tillverkningen. Detta kan ge stora ledtids- och finansiella vinster. Varför? En digital tvilling som kan testas i en digital produktionslina innebär att man kan kolla om tillverkningen av produkten fungerar som tänkt och man kan fixa till och optimera virtuellt, innan det blir dyrt att göra det när den fysiskt motsvarande processen dragits igång.

Sparade in en månad i arbetet med att driftsätta en bilproduktionslina

Simuleringskapacitet är sålunda den minsta gemensamma nämnaren i en systematisk kedja som inte bara skapar ökad speed i alla led och bättre kvalitet, tillverkning inkluderat, utan som också ger stora ekonomiska vinster.

Ett intressant exempel är den kinsesiska biltillverkaren Mino. Via MindSphere och en digital tvilling av produktionslinjen reducerade Mino tiden för ingenjörsarbetet med en tredjedel och minskade ”driftsättningstiden” – tiden som krävs för att starta monteringen i en produktionslinje – från mer än två månader till mindre än en.

Räknat i pengar handlar detta varken mer eller mindre om fantastiska kostnadskapningar. Att spara en månad på att driva en komplex enhet som en bilfabrik representerar synnerligen stora belopp och bevisar dessutom värdet av vad nya relaterade lösningar kan betyda.

Listan med goda exempel kan göras längre – som att inkludera lagertillverkaren SKF eller pumputvecklaren Grundfoss – men det hela handlar om snabbare produktframtagningsprocesser, högre kvalitet, fjärrövervakning och styrning och hur dessa vinster i sin tur är kopplade till radikalt förbättrad ekonomisk utveckling.

Som sidoanteckning kan f ö nämnas att Siemens ’MindSphere-programvara identifieras som en av världens fyra ledande lösningar, i analytikern Forresters senaste så kallade ”IIoT Wave.”

Långt ifrån bara teoretiska konstruktioner

Till saken hör att de digital tvillingarna i Siemens koncept finns med i tre perspektiv:

• En tvilling av produkten

• En tvilling av produktionsenheterna, tillverkningslinan alltså

• Och en digital tvilling för produkten i användarens händer, med feedbackförmåga till PLM-systemet tvilling. Till exempel bör man kunna simulera en pump i drift för att optimera flöden – eller om något går sönder eller behöver förbättras, för att kunna gå tillbaka till PLM-systemet med fältdriftdata för att använda dessa data för att korrigera och förbättra produkt.

Detta är nu inte bara teoretiska konstruktioner – det som Siemens tagit fram existerar absolut i verkligheten, även i de mest avancerade scenarierna.

”Tillverkarna använder Siemens programvara för att skapa och utnyttja en omfattande digital tvilling, så att de kan fatta säkra designbeslut och operativa justeringar tidigare i processen för en smidigare och effektivare produktion,” konstaterar ABI Research i sin ranking.

”Förbättrar effektiviteten hos tillverkningsverktygen”

Givet ovanstående resonemang överraskar knappast ABI Researchs ”promovering” av Siemens till ledande inom tillverkning av simuleringsprogramvara.

– Siemens är en tydlig ledare på grund av sin förmåga att samla fabrikssimulering, digitala tvillingar och virtuella idrifttagning, samt deras kommersiella styrka inom sfären för smart tillverkning och den breda portföljen av tekniker och mjukvaruprodukter, sammanfattar Ryan Martin, huvudanalytiker på ABI Research. Bolagets närvaro i ett så varierat utbud av programvaru-, teknik- och hårdvarufunktioner inom tillverkningens värdekedja är en kommersiell tillgång som de utnyttjar för att inte bara förbättra effektiviteten hos simuleringsverktygen, utan också deras väg till marknaden.

Allmänt menar Martin också att utvecklingen i sig ökar brådskan för företag i olika branscher att digitalisera tillverkningen för att möta morgondagens krav.

– Företag som redan har påbörjat en digital omvandling och omfattat tillverkningssimulering har kunnat förverkliga önskade produktionsresultat bättre. Dessa företag kan snabbare verkställa innovativa idéer och utforska störande tillverkningsprocesser med förtroende, och veta att besluten är baserade på beprövade simuleringsmodeller och den omfattande digitala tvillingen, tillägger ABI Research-analytikern.

”Det självklara valet”

Mike Rouman, senior marknadschef hos Siemens Digital Industries är förstås inte missnöjd över resultaten i ABI Research-rapporten:

– Nej, den bekräftar att vi är det självklara valet för tillverkningssimulering, eftersom vi erbjuder branschens mest omfattande digitala produktionslösningar. Att använda avancerad tillverkningssimuleringsteknik hjälper företag runt om i världen att förstå och förutsäga potentiella problem på fabriken och lösa dem innan de händer.

Siemens closed-loop manufacturing-koncept

Inom Siemens Digital Industries t ex talar man idag om ”closed-loop manufacturing”, CLM.

Poängen är att skapa hanterbarhet och med en hanteringsenkelhet på ytan, men komplex kapacitet på djupet, där det mesta är styrt av automatiserade, sammankopplade och ofta molnbaserade systemlösningar och där AI (Artificiell Intelligens) spelar en huvudroll.

Det är här den digitala tvillingen kommer in som en framgångskritisk ingrediens.

På mer än ett sätt är tvillingen den minsta gemensamma nämnaren i en process som leder in på fabriksgolvet och sedan ut därifrån. Med denna i centrum är allt simuleringsbart i alla led, för att man ska kunna säkra att allt fungerar som tänkt innan man går över till de fysiska motsvarigheterna, då eventuella förändringar och upptäckta fel blir dyra att åtgärda. Det som kostar några få kronor att ändra i det digitala läget, kan kosta tiotusentals kronor om man tvingas göra det i de fysiska produktionslägena.

Redan idag klarar man på flera håll detta; att kombinera de virtuella och fysiska världarna. Siemens Digital Inustries operative chef, COOn Jan Mrosik, talade nyligen på eventet ”Beyond Industry 4.0” i Stockholm om just detta; om hur man tar fram produkterna i ”closed-loop manufacturing” orgraniserad form, där man fram och tillbaka i sammanhållna loopar konstruerar, simulerar, optimerar, går till tillverkning, simulerar igen, optimerar igen, och på sista raden kan tillverka snabbare, mer rationellt och kvalitativt i närheten av felfritt. Ungefär som man idag gör på Siemens egen elektronikfabrik i tyska Amberg, med en 99,9-procentigt korrekt output.

Digital kod skjuts direkt in i PLCerna

På principiell nivå handlar detta bl a om att digitalt kunna överföra hela koden för hur tillverkningsprocessen ska se ut från produktutvecklingsloopen till produktionslinan. Tillverkningsbarheten och -organiseringen byggs s a s per automatik in i produkten redan i utvecklingsskedet. Med digitala tvillingar av produkten, tillverkningslinan och produktionsprocesserna kan allt simuleras virtuellt, korrigeras och optimeras innan de förs över till den fysiska världen och till PLC:erna i tillverkningen.

Detta med simuleringens och analysens betydelse relaterat till tillverkning är nu inte heller något som de andra tre stora PLM-aktörerna missat. Även om det kapacitetsmässigt varierar.

- PTC och Rockwell säger sig idag ha utvecklat lösningar för att i redan i produktutvecklingen skapa koder som krävs för tillverkning av de utvecklade produkterna; koder som direkt kan skjutas in i PLCer och sedan kan fungera som bas för simulering av tillverkningssekvenserna digitalt innan man går i produktion.

- Dassault- och ABB-kombinationen har också avancerad simulering, både vad avser produktutveckling och tillverkning, på sina plattformar. För DS’ i form av 3DEXPERIENCE-apparna i DELMIA-sviten och i ABBs fall t ex robotsimulering och specifika avancerade simuleringslösningar inom Ability-familjen. Här har dock integrationsarbetet inte hunnit lika långt som hos de andra två, men man jobbar på att få till lösningar med ovanstående innehåll.