För Siemens Digital Industries del innebär VWs satsning en hel del. Företaget har redan levererat produkter och system för två produktionslinjer i Zwickau-fabriken och man har hjälpt till att utveckla en automationstandard för mångsidig massproduktion av en rad olika modeller.

– Graden av automation i våra produktionsprocesser är helt avgörande, samtidigt som vi minskar komplexiteten. Vi har i detta valt att samarbeta med Siemens, dels för att de har de digitala verktygen och dels för de har den nödvändiga applikationsexpertisen inom detta område, säger Thomas Zembok, på Volkswagen AG-företaget.

SIEMENS TEAMCENTER OCH DASSAULTS CATIA

Innan vi går vidare ska vi allmänt konstatera att när det gäller PLM-lösningar så jobbar Volkswagen med Siemens Teamcenter som produktdataryggrad och på CAD-sidan är det Dassault Systemes’ CATIA som är huvudsystem.

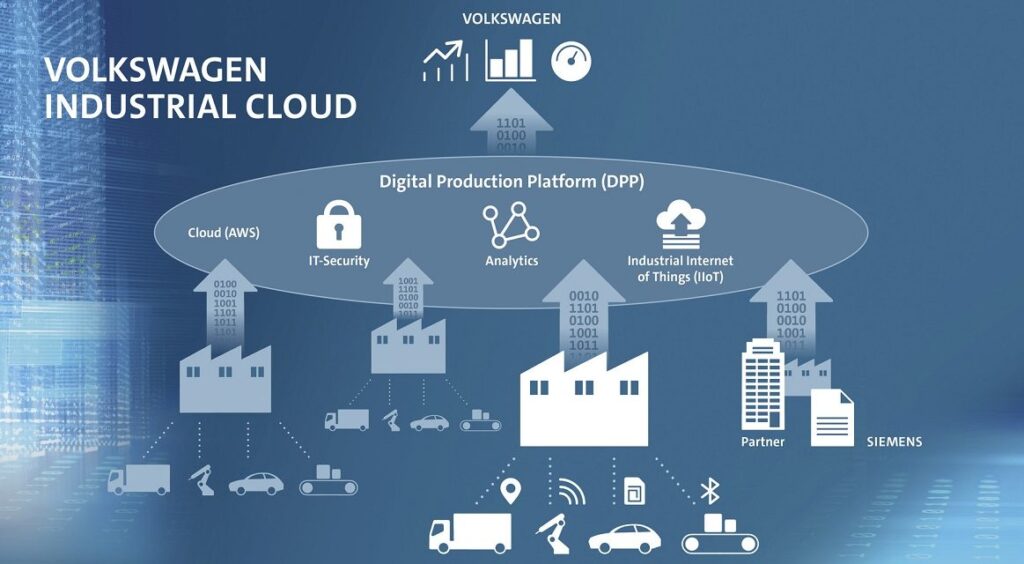

På produktionssidan har VW idag tagit sikte på att knyta ihop sina 122 tillverkningsanläggningar över hela världen med konceptet ”Industrial Cloud”. Den tyska biltillverkaren tänker kort sagt konsolidera all information till detta molnbaserade system.

En primär VW-partner inom ”Industrial Cloud” är Amazon Web Services (AWS), som ordnar med kopplingarna till Siemens Teamcenter-plattform och IoT-operativsystemet MindSphere och ”ovanför” detta skapar det virtuella system som ska hantera VW’s produktionsdata över hela världen. Detta upplägg kommer att göra det möjligt att konsolidera all produktions- och lagerplanering under ett system, detta emedan det idag finns flera IT-system, som används på olika fabriker runt om i världen.

Projektet ska så småningom koppla ihop bilproducentens hela globala leveranskedja, som inkluderar 1 500 leverantörer och partners på över 30 000 platser.

FYRA MODULÄRA PLATTFORMAR FÖR ELFORDON

Så långt den allmänna inriktningen, men inom ramen för denna ingår också VWs elbilssatsning och fabrikerna som ska producera fordon som den första på MEB-plattformen, vilket är ID.3.

Totalt har Volkswagen Group utvecklat fyra modulära plattformar för att stödja elbilar över hela sin portfölj av varumärken. Några av dessa kommer man att öppna upp för konkurrenter – exempelvis har redan amerikansk Ford slagit till och signerat upp sig för MEB-plattformen – för att sprida kostnaderna för att införa elektrifiering. Du ser koncernens plattformar för EV-bilar på bilden ovan.

MEB-plattformen utvecklades med start 2015 med målsättningen att bli en rationell grund kring utvecklingen av elfordonen. Det handlar om ett modulsystem (MEB står för ”Modularer E-Antriebs-Baukasten“ på tyska; ”Modular Electric Propulsion Platform” på engelska) som är uppbyggt för att optimera EV-designen (Electrical Vehicle) och effektivisera tillverkningsprocessen. MEB-funktionaliteten omfattar t ex sånt som vridmoment, kraft och hastighet för huvudhjulsdrift och för valfri framhjulsdrift, som används i versioner av fyrhjulsdrift.

Plattformen består av ett batteri och två axlar, varav den ena eller båda är eldrivna, beroende på design. Och, som sagt, produktionsanläggningarna för MEB-modellerna är baserade på sjätte generationen av VASS-standarden. Denna inkluderar övergripande automatiseringslösningar för hårdvara, programvara och visualisering samt material för applikationsutbildning och kompetensutveckling.

DEN STORA FÖRDELEN MED VASS STANDARDEN

När det sen gäller tillverkningen av dessa fordon, initialt i Zwickau-anläggningen, så har två bitar installerats så här långt: en linje, för karosseri och slutmontering, är implementerad och klar och serieproduktion har startat. Den andra linjen ska enligt plan tas i drift nu under hösten 2020.

För båda linjerna gäller att de bygger på Siemens-teknik. I detta ingår TIA-portalen (Totally Integrated Automation), Simatic-styrenheter, HMI-paneler (Human Machine Interface) och industriella datorer.

Målet med dessa är att öka automatiseringen i slutmonteringen från 17 procent till 28 och ifråga om karosseriet, från 85 procent till 89.

James Billington, på sajten ”electric & hybrid” skriver att, ”sömlös integration i ytterligare steg i värdekedjan sker också inom logistikfältet med exempelvis automatisk styrda, självkörande fordon (AGVer).”

Vad betyder VASS Standarden i detta? Enligt samma källa säger Bernd Mangler, som är senior VP för fordonslösningar på Siemens Digital Industries, att den stora fördelen är att Volkswagen kan skala den enligt respektive produktionsplan i sina andra anläggningar.

– Den nya V6-versionen av VASS-standarden är i detta ett viktigt steg för Volkswagens vidare digitalisering av produktionen. Den erbjuder ett antal fördelar, till exempel möjligheten att enhetligt styra driftsparametrarna för produktionsmaskiner, liksom den sömlösa kommunikationen mellan maskiner, med det yttersta målet att öka produktiviteten och effektiviteten i produktionen.

FORDONSPRODUKTIONENS NYA ANSIKTE

Med ovanstående som bakgrund behöver ingen tvivla på att det händer mycket på produktutvecklingsområdet inom automotive. I takt med att branschens stöps om i sina grundvalar baserat på elektrifieringstrenden förändras mycket, bland annat vad avser olika mjukvarustöd.

Vi har ovan varit inne på den nya och sjätte generationen av VWs VASS Standard, vilket är synptomatiskt för dynamiken inom automotive: det är inte bara produkterna som totalt ändrat ”ansikte”, tillverkningen och produktionen är minst lika påverkad.

Eldrift i kombination med online-uppkopplade fordon betyder alltså inte bara förändrad konsumtion av energislag, från fossilt till eldrivet, utan också en dramatiskt omdanad produktutvecklings- och tillverkningsprocess. Vi går från ett läge där mekanikinnehållet minskar, medan elektronik och mjukvaruinnehållet ökar.

Detta kommer också att speglas i nya behov när det gäller kompetens och den digitala verktygsarsenalen – vid sidan av, förstås, förändrad produktframtagningsmetodik – där framför allt PLM/cPDm, simulering, mjukvaru- och tillverkningsintegration (OT, Operativ Teknik) växer i betydelse och användning.

Det hela blir lätt synnerligen komplext och det kostar dessutom stora pengar. Totalt planerar Volkswagen-koncernen att investera nästan 44 miljarder euro, drygt 450 miljarder svenska kronor i elektrifiering, digitalisering, mobilitetstjänster och autonom körning fram till 2023, varav 30 miljarder euro är öronmärkta för e-mobilitet enbart.

Men så förväntas också elektriska fordon att före år 2025 stå för cirka en fjärdedel av modellportföljen. MEB-plattformen spelar alltså en nyckelroll i satsningen.

OM EPLAN OCH RITTAL

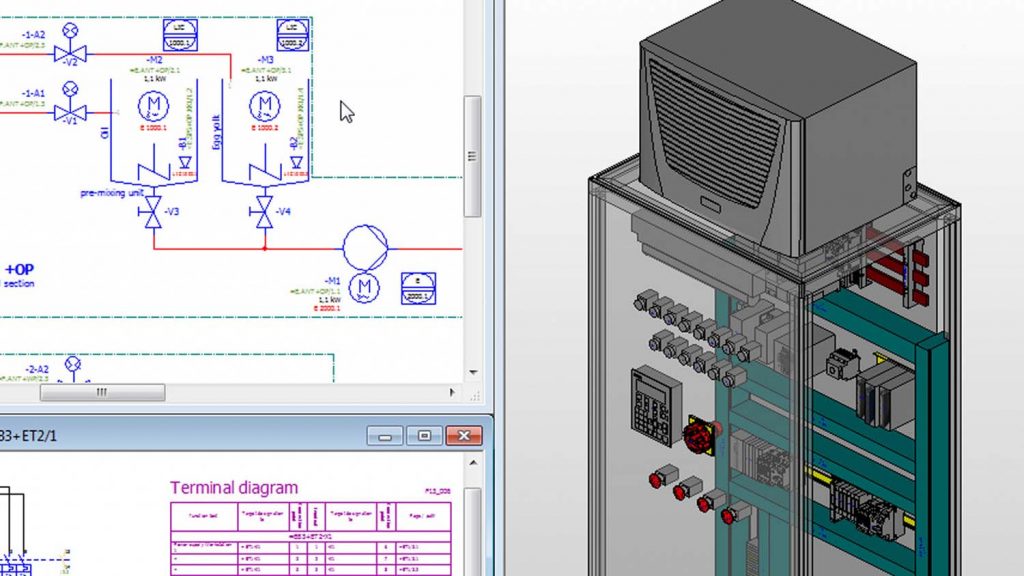

Eftersom vi är inne på elspåret och VWs tillverkningsanläggningar kan det vara intressant att notera att VASS Standardens uppdatering för VWs del inkluderar en uppdatering till EPLAN-lösningen till version 2.9 när det gäller eldesign av produktionen. Standarden – som alltså används i produktionsanläggningar för modeller på MEB-plattformen – har också utvidgats med 3D-funktionalitet inom systemteknik för ställverk och med data för tvåvägsutbyte med PLC-projektplaneringsverktyg. Det nya VX25-styrskåpssystemet från Rittal har dessutom integrerats i standarden.

– Det handlar om att förverkliga digitala och automatiserade tillverkningsprocesser, säger Daniel Gräser på VWs division för tillverkningsautomation och digital produktion.

Han konstaterar vidare allmänt att fordonsproduktion blir allt mer utmanande med kortare uppstartstider, individualiserade men samordnade designinsatser, ny kontrollteknik och höga krav på underhåll och reparationer för att bara nämna några. Volkswagen arbetar i detta flitigt med att vidareutveckla automationsstandarder som sedan överlämnas till företagets leverantörer.

– Utvidgningen av VASS-standarden innebär att vi på bästa sätt kan stödja våra leverantörer. Det handlar om att förverkliga digitala och automatiserade tillverkningsprocesser. Samtidigt lägger vi också till en viktig komponent längs den väg vi har stakat ut mot den digitala fabriken.

Han pekar här på ett exempel relaterat till Eplan och Rittal och digitala tvillingar.

– Styrskåpets digitala tvilling, som en del av produktionsprocessen, är när allt kommer omkring, en viktig grund för framtidens helt digitala drift- och underhållsprocesser.

3D-DATA BASERAT PÅ EPLAN IN I VASS-STANDARDBIBLIOTEKEN

Detta sagt innebär Volkswagens beslut att man börjar förse sina leverantörer med 3D-data baserat på EPLAN Pro Panel i VASS-standardbiblioteken. Detta betyder i sin tur att de kompletta digitala tvillingarna av kontrollskåp och de installerade komponenterna kan visas. Tidigare inkluderades endast 2D-representationer från Eplan Electric P8 i standarden.

För leverantörer skapar detta grunden som gör att man kan gå in i och utöka automatiserade tillverkningsteg inom styrskåp och ställverkssystemteknik: från mekanisk NC-bearbetning till automatiserad plintmontering till kabelbearbetning och kabelförläggning. Företag kan dra nytta av de fullt utvecklade mallarna från Volkswagen vilka kan användas som bas för snabbare och högre kvalitet för systemteknik, tillverkning och driftsättning.

ENHETLIG DOKUMENTATION AV ANLÄGGNINGSSYSTEM

3D-funktionaliteten från Eplan Pro Panel gör det möjligt att direkt härleda tillverkningsinformation för automatiserade styrskåp och system för konstruktion av ställverk. Konstruktionskontor drar ytterligare nytta av den integrerade kollisionskontrollen och informationen kring termisk kraftfördelning för komponenter, vilket möjliggör optimerad komponentplacering i skåpet och en mer energieffektiv design för Rittal klimatkontrollsystem, förklarar Eplans ansvarige för strategiska kunder, Andreas Bamberg.

DUBBELRIKTAT DATAUTBYTE MELLAN EPLAN OCH TIA PORTAL

Han pekar vidare på en ”extra fördel”: tillägget av information kring nyckelstyrningsteknik till komponenten och projektdata, vilket möjliggör fullständigt dubbelriktat datautbyte mellan EPLAN (hårdvaruteknik) och Siemens TIA Portal (mjukvaruprojektplanering) med hjälp av AML-gränssnittet.

– Det minskar avsevärt arbetet som krävs inom konstruktion och systemplanering eftersom PLC-hårdvarukonstruktioner, fördefinierade ingångar och utgångar och busstopologier kan importeras direkt från Eplan, för att inte tala om den exakta portkabeldragningen, säger Bamberg och tillägger att, ”under anläggningssystemets drift och för senare ändringar eller utvidgningar kan informationen från TIA Portal skrivas tillbaka till Eplan-projektet. Det säkerställer enhetligt felfritt dokumentationssystem för anläggningar och kortare process för integration i digital produktionshantering.”

”key account-ansvarig” inom

automotive på Rittal.

LEDANDE KONTROLLSKÅPSTEKNIK

Rittal, med sina stora kontrollskåp och små kapslingar, har varit en del av Volkswagens företagsstandard i flera år, precis som Eplan.

– Den nuvarande utgåvan av VASS V6-biblioteket levererar fullt integrerade referenskontrollskåp i 3D baserat på det nya Rittal VX25-kontrollskåpssystemet, säger Markus Hülsmann, som är global ”key account-ansvarig” inom automotive på Rittal.

Denna utgåva inkluderar också helt integrerade kapslingstillbehör och tio varianter av monteringsramen AirSTREAM från företaget Friedrich Lütze, vilka kan väljas direkt från en lista över tillbehör och placeras som ett komplett makro. Hülsmann igen:

– Det minskar avsevärt det arbete som krävs inom teknik, eftersom komponenterna kan börja placeras direkt i skåpet efter bara några klick.

Han tillägger avslutningsvis att framtida VASS-utgåvor kommer att innehålla utökningar av bibliotek med Rittal AX- och KS-kapslingar och respektive provmontering. Tillhörande kapslingsmakron i 3D finns redan i Eplan Data Portal och kan användas vid design med Pro Panel.