Merriman pekar på sånt som de förbättrade svarstider som följer möjliggörs av NX-, Simcenter- och Teamcentermjukvarorna. Klart är vidare att Siemens PLM Software och de 12-faldiga NASCAR Cup Series-mästarna, Hendrick Motorsports, nu utökar sitt tekniska partnerskap ända fram till 2024.

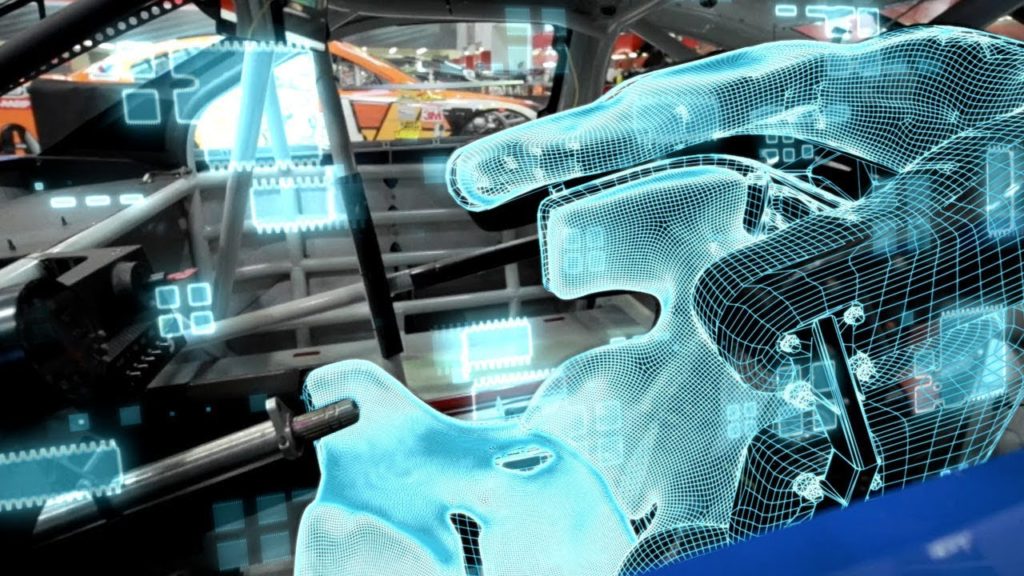

Stallet är f ö ett av NASCARs mest framgångsrika team som tagit hem prestigefulla titlar på löpande band. Samarbetet med Siemens sträcker sig så långt bak som till 1990-talet. Hendrick Motorsports började använda Siemensrelaterad mjukvara 1997 för att vässa sitt produktutvecklingsarbete. Idag har samarbetet vidgats och man ska använda digital tvillingteknik för att utveckla konkurrensfördelarna långt innan förarna ens har fått tillgång till bilarna på banan.

Maximerar antalet hästkrafter. Tad Merriman berättar att man för detta utnyttjar NX för att utforma och optimera prestanda hos sina racerbilar. Med hjälp av form- och analysverktygen i NX blir det möjligt för teknikerna att bygga och testa delar som stöder ansträngningarna il att maximera antalet hästkrafter och prestanda på banan.

Han konstaterar vidare att Teamcenter, inte bara är världens mest använda digitala livscykelhanteringslösning, utan att mjukvaran skapar en digital ryggrad för att hjälpa Hendrick Motorsports att hantera hela produktens livscykel.

– De här lösningarna gör att designen uppfyller kraven och ger ingenjörer och annan personal tillgång till informationen ”överallt, när som helst och på vilken enhet som helts.

Förutom CAD, CAM och CAE-områdena, är en mängd data, inklusive kapabiliteterna att spåra data och att bygga annan teknisk dokumentation länkad på ett sätt som passar alla i organisationen. Med hjälp av den digitala tvillingen är data lättillgängliga, vilket bidrar till att ge effektivitet till alla i teamet.

Simulering i fokus för optimering. Hendrick Motorsports utnyttjar som sagt också Simcenterportföljen för att optimera prestanda för allt från enskilda parter och subsystem till hela bilens ”beteende”. Detta inkluderar utvärdering av nya komponenter och system, optimering av konstruktioner före frisläppande, utredning av funktionella fel och avkodning av mekanik för att ta reda på hur fel har uppstått, liksom att tolka och förstå de allmänna och specifika tävlingsreglerna.

– Vad vi gör är att ha en ny produktintroduktion varje vecka under 38 veckor, säger Jim Wall, motorprogramchef, Hendrick Motorsports. Vi måste s a s uppfinna oss själva varje vecka och skaffa oss fördelen att få våra idéer till racerbanan innan någon annan gör det.

Han noterar också att man under det senaste decenniet kontinuerligt tagit fram allt mer raffinerade och optimala konstruktioner från sina koncept.

– Vi använder ändamålsenlig analys som ett verktyg för designen för att tillse att exempelvis en part eller komponent inte går sönder innan vi hinner förbättra dem. Målet är förstås att konstruera komponenter som gör att våra team kan visa sina talanger på bästa sätt.

Den digitala tvillingen senaste steget i en lång samverkanshistorik. Sedan Hendrick Motorsports partnerskap med Siemens PLM Software startade 1997, Hendrick Motorsports har vunnit över 250 NASCAR nationella serier och 14 mästerskap, inklusive 11 i eliten NASCAR Cup Series med förare Jeff Gordon, Terry Labonte och Jimmie Johnson.

– Hendrick Motorsports-teamet är ett bra exempel på hur effektiv den digitala tvillingen kan vara, särskilt i en extrem miljö som en motortävling, säger Del Costy, VP och koncernchef för Siemens PLMs amerikanska verksamhet. Han fortsätter:

– Förlängningen av vårt partnerskap är ett bevis för hur väl våra organisationer har arbetat tillsammans genom åren, liksom den bidrar till förklara de stora framgångar som Hendrick-laget har uppnått.

En tvilling med tre aspekter. Hur jobbar då Siemens PLM när det gäller verktygen för digitala tvillingar? PLM&ERP News har i en tidigare artikel på vår amerikanska systersajt, ENGINEERING.com, beskrivit saken närmare. Grundläggande verktyg är NX med sina CAx-verktyg, Simcenter för simulering, Teamcenter som PLM-ryggrad och klart är att i sin tillverkningsmässiga förlängning spelar även verktyg som Tecnomatix för digital produktion em viktig roll. Liksom ALM-verktyget (mkukvarudesign) Polarion spelar en avgörande roll i sammanhanget.

Allmänt ska noteras att vi inom produktutvecklingsområdet, såväl som i tillverkningen, driften och som grund för nya affärsupplägg fått se hur helt nya behov av IT-stöd skapats. Det hela blir snabbt tämligen komplext och det är case som Hendricksteamet inom NASCAR som kan gå före och visa hur det kan lösas. Blir komplexiteten i tvillingkonceptet för stor, om man lastar all tänkbar information på en enda tvilling? Kommer man därför att sikta in sig på att inom ramen för en tvilling aktivera olika aspekter på den beroende på vad det är som ska hanteras?

Kanske, det hela tål i alla fall att tänkas på och problematisera kring, vilket man gjort inom Siemens PLM och bolagets Digital Factory-division. Man har tittat på tvillingkonceptet relaterat till tre områden eller aspekter, där ”tvillingen” kan aktivera olika bitar beroende på vad som ska hanteras. Varför? Ett bra skäl är att man inte behöver låta tvillingen tyngas ner av data relaterat till tillverkningsprocessen när produkten är i drift. Man delar därför upp det hela i tre faser:

1. Ideation – ”en tvillingaspekt” för produktens skapelseprocess och produktutveckling

2. Realisering – en aspekt för produktens tillverkningsfas med kopplingar till en digitalt styrd tillverkningsprocess

3. I drift – ”en tvilling” för produkten hos slutanvändaren, med återmatningsfunktioner till PLM

Men som sagt hela processen kring digitala tvillingar har sin början i CAx-verktygen och i detta menar Siemens Jan Larsson, att man med NX 12.0 har lösningarna för, ”nästa generations design, simulering och tillverkningslösningar som gör det möjligt för företagen att realisera värdet av den digitala tvillingen hos sina slutanvändare.”

Relaterat till punkterna ovan är detta ”ideations-” eller skapelseverktyget.

NX 12.0 och systemdriven produktutveckling. En viktig poäng i NX är stödet för systemdriven produktutveckling, vilket baseras på RFLP-metodiken (Requirements, Functional, Logical and Physical). Detta knyter ihop de logiska och fysiska abstraktionerna inom både de elektriska- och mekaniska domänerna. I den nya versionen kombineras verktyg för designoptimering, avancerad geometrikreation, friformsskapande och parametrisk konstruktion för att realisera generativ design. Här spelar bolagets ”Convergent Modeling-teknologi” huvudrollen och gör det möjligt för konstruktörer att sömlöst modellera meshmönster i kombination med exakt geometri.

– Den senaste versionen av NX är en milstolpe, sammanfattar analytikern, Allan Behrens, Taxal. Att flytta fram den tidigare konvergenstekniken till att omfatta sånt som generativ-, additiv- och multidisciplinär design är imponerande. Med dessa tillägg menar jag att NX-användarna kommer att få ett mycket kompetent verktyg för att både utveckla och leverera morgondagens synnerligen krävande och ofta komplexa produktkonstruktioner.

Missa inte att läsa hela artikeln på ENGINEERING.com. Klicka på rubriken nedan: