Rimac är alltså inte vilket automotiveföretag som helst. Teknologiskt är man långt komna på elbilssidan och det är ingen tillfällighet att tyska fordonsjätten Volkswagen för inte så länge sedan köpte in sig med tio procent i bolaget.

Rimac tillverkar elektriska hyperbilar, men utvecklar och säljer också färdiga elteknologilösningar till globala automotiveföretag. Bolaget har specialiserat sig på högspänningsbatterier, elektrisk kraftöverföring, utveckling av digitala gränssnitt och ADAS-system (för självkörande bilar, Advanced Driver-Assistance Systems).

Bakom kulisserna har den 39-årige grundaren och CEOn, Mate Rimac, och hans 400 man starka team, i all tysthet faktiskt, levererat teknik till Aston Martin, Koenigsegg, Jaguar Land Rover och Renault. Exempelvis utvecklades både hybridbatteriet i Aston Martins elhybrid, Valkyrie, och den elektriska drivlinan i Jaguar E-Type Zero av, just det – Rimac.

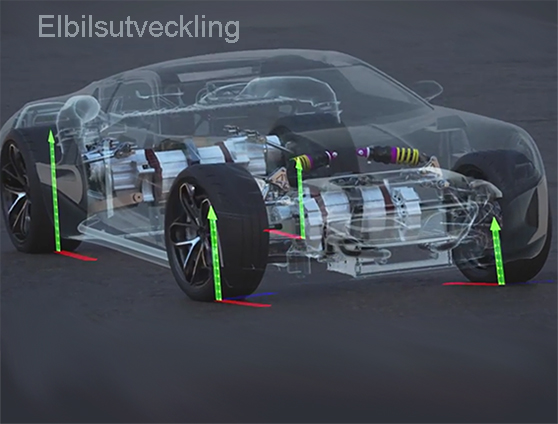

En motor för varje hjul med 100 justeringar per sekund

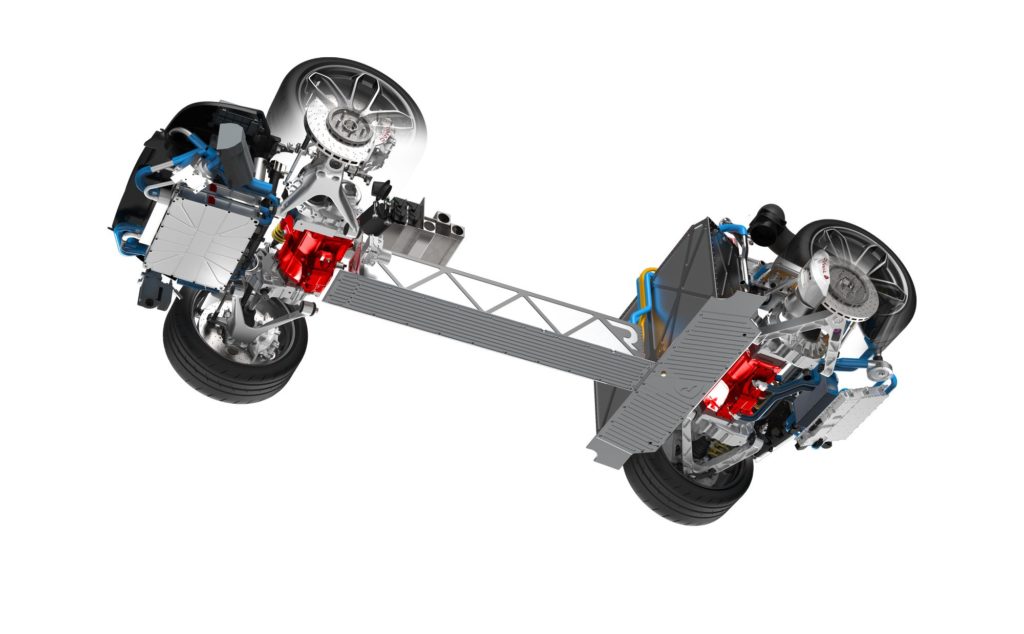

För några år sedan introducerade Rimac sin Concept_one-elbil, en s k ”hypercar” med en drivlina som utvecklar 1 088 hästkrafter. I mars 2018 släppte man en version två av detta ”monster”: Rimac C_Two, denna gång utrustad med 1 914 hästkrafter (0-100 på 1,85 sekunder) och ett innovativt batteripaket på 120 kWh med en kraftutveckling på 1,4 MW.

Ett huvudsystem i detta koncept är ”Rimac All Wheel Torque Vectoring” (RAWTV). ”Torque Vectoring” gör att man kan styra motorerna individuellt (fyra stycken, en per hjul) och systemet möjliggör individuell och automatisk justering av vridmomentet upp till 100 gånger per sekund för varje hjul. Detta oberoende av hur det ser ut i de andra hjulen. Genom att använda data från en mängd strategiskt exakt utplacerade sensorer och avancerade kontrollalgoritmer skapas ett maximalt grepp på varje däck vilket ger mycket goda dynamiska egenskaper.

Man kan exempelvis accelerera ett hjul samtidigt som ett annat bromsas. Drivrutinerna kan också ställas i olika lägen, med inställningar för perfekt matchning av preferenser och givna situationer.

Med styrimpulser som skickas iväg individuellt till varje hjul hundra gånger per sekund blir motorkontrollen optimal. Effekten av detta blir – beroende på faktorer som hastighet, acceleration, dragkraft, styrvinkel, m fl – ett system med extremt stor flexibilitet, som ger ett överlägset väggrepp och en vass körupplevelse.

– Rimac har tydligt och konkret demonstrerat sin styrka på elbilssidan, säger Lutz Meschke, biträdande vice styrelseordförande i Porsche. Genom de två helelektriska tvåsitsiga supersportbilarna ”Concept One” och ”C Two”, liksom ett elbaserat kärndriftsystem för elfordon har har bolaget visat en imponerande kompetens inom elektromobilitet. Vi anser att Rimacs idéer och tillvägagångssätt är extremt lovande. Det är därför vi har satsat kapital och jobbat på att få till ett nära samarbete med företaget i form av ett utvecklingspartnerskap.

Från SOLIDWORKS till CATIA och 3DX – så ser Rimacs PLM-miljö ut

Givet denna bakgrund har efterfrågan på Rimacs lösningar ökat lavinartat, vilket förstås ställer höga krav på utvecklingsmetodik, systemanpassningar och mjukvara.

Generellt har bolaget från start utvecklat sina fordon och system i Dassault Systemes-miljöer. Det första fordonet man konstruerade – det här var 2011 – Concept_one-modellen utvecklades på rekordsnabba sex månader med SOLIDWORKS 3D CAD som bas, simuleringsverktyg för t ex stressanalys inkluderat.

– SOLIDWORKS-programvaran var inte bara är det enklaste 3D CAD-systemet att använda, utan också den mest kostnadseffektiva för att tillhandahålla en bred uppsättning funktionaliteter, som struktur- och stressanalys. Elbilar behöver stor batterikapacitet, men samtidigt är batterier mycket tunga och adderar vikt. Med verktygen i SOLIDWORKS Simulation tog vi fram och validerade parter som var lättare och även lösningar för att med hjälp av fjädrar distribuera batterivikten effektivare. Med den här typen av åtgärder kunde vi optimera bilens chassi och hjulupphängning, konstaterade mekanikingenjören på Rimac, Boris Tarnovski, i en intervju.

Men i takt med tillväxt och komplexitet, inte minst relaterat till den nya C_Two-modellen och ett växande antal kunder på eldriftssystemområdet, ökade kraven och bolaget gick i slutet av 2016 in i ett strategiskt partneravtal med Dassault för att implementera 3DEXPERIENCE-plattformen (3DX).

Detta innebär att de idag drygt 100 medarbetarna inom produktframtagning på Rimac kan jobba i CATIA (CAD), ENOVIA (cPDm) och andra appar (exempelvis Simulia på CAE-sidan och Delmia för digital tillverkningshantering) på 3DX-plattformen. I V6-miljön på 3DX har man också tillgång till DS’ datadrivna (i motsats till filbaserade) aggregerade databas i ENOVIA, som produktdataryggrad.

Dassault köpte delar av Modelon 2015

I den här kontexten finns också svenska Modelon, som ett av företagen i Dassaults ekosystem. Bolaget har under lång tid haft goda relationer med DS och 2015 sålde man sin dåvarande tyska avdelning till den franska PLM-utvecklaren.

– Detta är i och för sig korrekt i sak men jag vill påpeka att vi skiftat från ett närmast exklusivt och nära samarbete med DS till ett bredare samarbete med flera PLM-aktörer, helt i den öppenhetsanda som standards signalerar, säger Modelons CEO, Magnus Gäfvert. Vårt partnerskap med DS är som resultat av detta skifte idag inte formellt, men vi levererar fortsatt våra lösningar också till deras plattformar, som en tredjepartleverantör.

Modelons mjukvarulösningar bygger på det öppna programspråket Modelica, som utvecklades av svensken Hilding Elmqvist och Modelica hade länge stötts av Dassault för komplex systemutveckling inom ramen för företagets flaggskeppsprodukt, CATIA.

Det var en logisk investering, av flera skäl. Modelica är ett öppet, objektorienterat och ekvationsbaserat språk, utformat för att modellera komplexa fysiska system som innehåller t ex mekaniska, elektriska, elektroniska, hydrauliska, termiska, kontroll-, elkraft- eller processinriktade delkomponenter. Komponenter och systemmodeller finns i öppna och kommersiella modellbibliotek.

Men det stannar inte där – varför? Ett problem i de här sammanhangen handlar om förmågan att kunna dela och kollaborera kring simuleringarna; i detta är kompatibilitet avgörande för smidiga arbetsflöden. Alla företag uppvisar i varierande omfattning diversifierade PLM-miljöer. Samtidigt måste man kunna simulera systemen oavsett i vilka programmiljöer exempelvis de stora automotiveföretagen jobbar. Hur skulle detta göras? Svaret på frågan för oss tillbaka till Modelon.

Bibliotek som används av ANSYS, ESI och 98 andra CAE-utvecklare

En av poängerna med deras modellbaserade systemteknik är att man tagit sikte på att utveckla en öppen standardteknologi. Användarna ska enkelt uttryckt kunna utnyttja sina egna, valfria verktyg och dela modeller under hela produktutvecklingscykeln. Öppenhet i lösningarna har visat sig vara en väg som världens användare av PLM-lösningar uppskattar, automotive inkluderat.

För Modelons del är heter lösningen FUNKTIONELL MOCKUP-INTERFACE (FMI).

– Och Modelica, tillägger Gäfvert. Vi ser Modelica för modellutveckling och FMI för modellintegration som två komplementära öppna lösningar, som tillsammans erbjuder fantastiska möjligheter för industrin att effektivisera produktutveckling.

FMI är en leverantörsneutral standard för modellutbyte och samsimulering av dynamiska modeller på system- och komponentnivå. Med FMI som bas kan man dela modeller, dels mellan verktyg och dels distribuera dem över hela företaget och till partners i produktutvecklingen.

Standarden möjliggör också återanvändning av samma modellportfölj i olika stadier av utvecklingsprocessen och den stöds i dagsläget av mer än 100 CAE-verktyg.

– FMI är en kärnkomponent för oss för att ge värde till våra kunder, förklarar modelonchefen. Med FMI kan modeller som utvecklats av experter i avancerade simuleringsverktyg med hjälp av vanliga skrivbordsverktyg återanvändas av teamen i hela organisationen. Vi tillhandahåller verktygslådor för att använda FMI i MATLAB/Simulink och Excel och vi utvecklar också skräddarsydda lösningar för att integrera FMI smidigt i alla arbetsflöden.

Biblioteken – essen i rockärmen

Vad som är särskilt attraktivt i det Modelon utvecklar är deras olika bibliotek av färdiga moduler för testning av system av system. Dassault Systemes har vi talat om tidigare i artikeln, men det finns många fler. ANSYS är ett bra exempel på specialistbolag som använder Modelondrivna kapabiliteter i sin TwinBuilder (en del i version 19.1 av ANSYS). Franska ESI Group, som producerar virtual prototyping-mjukvaror och -tjänster för tillverkningsområdet, är ett annat. Dotterbolaget ESI ITI integrerar Modelons Modelicabaserade bibliotek i SimulationX, vilket är en mjukvaruplattform för multifysiksimulering.

Man har 16 olika bibliotek i dagsläget. De är huvudsakligen inriktade mot automotive-, aerospace-, industriutrustnings-, energi- och processindustrier. Några exempel på bibliotek är Engine Dynamics, Vehicle Dynamics, Fuel Systems, Electric Power, Fuel Systems och Jet Propulsion.

Hur fungerar de? Vi kan ta Engine Dynamics-biblioteket som ett för denna artikel relevant exempel:

Biblioteket används för modellering, simulering och analys av förbränningsmotorsystem, inklusive motorer till inlopps-/avgasflödesvägar, luftkylare, turboladdare och EGR-konfigurationer. Tryck- och termisk dynamik för komplett luft- och avgasutbyte är explicit modellerad. Flera turboladdare och EGR-konfigurationer (Exhaust Gas Recirculation) kan modelleras, inklusive variabla geometriska turbinkonstruktioner. Biblioteket är väl lämpat för att skapa modeller som används i ”motorrespons” och relaterad motorstyrning.

Typiska applikationer för Engine Dynamics Library inkluderar kontrolldesign, analys av transienta motorprestanda och emissionsstudier. Biblioteket har framgångsrikt implementerats i industrin för att utveckla modeller och styrning av kompletta motorsystem, inklusive system för dieselefterbehandling.

Snabba iterationer ”spot on” för Rimac

För elbils- och elsystemutvecklaren Rimac var Modelon spot on. Bolagets lösningar och produkter har som sagt gjort succé på marknaden, vilket inte minst den ovan relaterade Volkswageninvesteringen är en god indikation på.

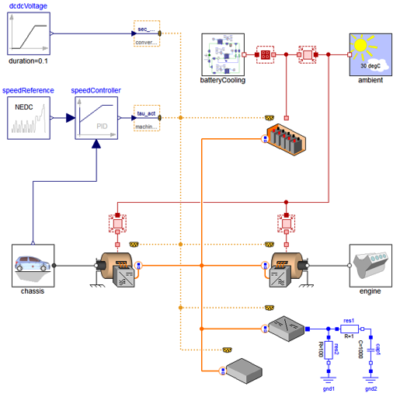

För att Rimac skulle kunna möta den ökande efterfrågan behövdes kort sagt en snabbare och mer kostnadseffektiv metodik än den man hade, för att utveckla och testa sina drivlinekoncept; utan att i varje fas behöva bygga fysiska prototyper.

Bolagets ansvarige för Kontroll och Simulering, Kruno Hrvatinić, säger att man ville ha ett simuleringsverktyg som skulle göra det möjligt att göra snabba modellbaserade iterationer för att bestämma vilka komponenter och konfigurationer som passar bäst för respektive kund.

Rimacs ideala lösning skulle ge möjlighet att modellera med återanvändbara, skalbara komponenter för tillämpningar på olika komplexitetsnivåer. Dessutom behövde man en lösning som var möjlig att anpassa till befintliga verktyg och arbetsflöden.

– Vi ville helt enkelt få en enhetlig bild av systemens interaktion och prestanda – från produktkoncept till operation, säger Hrvatinić.

”Ju fler komponenter i biblioteken – desto säkrare resultat”

En poäng med färdiga modellbibliotek är att ju fler komponenter de innehåller, desto större är möjligheten att få en realistisk uppfattning om hur de olika systemen samverkar och i nästa led också kunna utesluta eller ta fram ännu effektivare lösningar. Detta tilltalade den kroatiska elfordons- och drivlineutvecklaren.

Sålunda valde Rimac Modelon som systemleverantör med biblioteken, Modelon Electrification Library, Liquid Cooling Library, Hydraulics Library, Vehicle Dynamics Library och Modelon-utbildning och -tjänster.

– Fördelen var bl a att de här biblioteken innehåller många fler komponenter än konkurrerande bibliotek. Dessa komponenter är meningsfullt olika och tillåter modellering på olika nivåer av abstraktion, vilket gör dem till de bästa biblioteken vi kunde hitta på marknaden, säger Kruno Hrvatinić.

Han noterar också att en drivande faktor i Rimacs beslut att välja Modelon-bibliotek var fördelarna med att de bygger på Modelica-standarden, då denna lösning också stöder FMI, den öppna standarden vi talade om ovan. Dessutom, menar Hrvatinić, att de här biblioteken ger Rimac friheten att genomföra sina egna detaljerade komponentmodeller tillsammans med de förbyggda modellerna som följer med varje bibliotek.

När Rimac började använda Modelons Electrification Library för batteripaket och drivaggregatmodellering, identifierade de flera arbetsflöden för att stödja produktutvecklingsprocesserna. Dessa arbetsflöden krävde dock modifiering av parametrar för nyckelsystemdesign, modulär omkonfiguration av batteriet och batterinivå, samt ytterligare gränssnitt för simulering med flera fysikalier.

I en perfekt värld är simuleringssystemen perfekta, men såna situationer är ytterligt sällsynta. Överallt där man implementerar nya system behövs alltid vissa utvecklings- och anpassninginsatser. Detta gällde också Modelon visavi Rimac. Bolagen utvecklade ett partnerskap för att fånga upp Rimacs krav och utvidga biblioteket för att anpassa det till Rimacs behov.

– Idag uppfyller Modelon Electrification Library också Rimacs specifika krav, berättar Magnus Gäfvert och tillägger att, ”företagen fortsätter sitt partnerskap för att inkludera testade och validerade batteripaket och drivmodeller från Rimac i en kommande version av Modelon Electrification Library.

Kruno Hrvatinić säger sig också vara nöjd med Rimacs satsning.

– Absolut, deras bibliotek ger oss mer förtroende för våra tidiga systemdesigner och gör att vi kan bygga och köra simuleringar snabbare än någonsin tidigare. Där vi brukade tillämpa manuell, ”steady-state-analys” kan vi nu köra en full simulering och få mycket mer insikt, öppna nya möjligheter.

En modell för att utvärdera batteriprestanda

Med Electrification Library har Rimac nu ett sätt att utvärdera batteriets prestanda som en del av en fullständig simulering med flera fysikaliska fordonssystem. Eftersom varje komponent är återanvändbar och skalbar, kan elbildutvecklaren göra snabba iterationer av sina modeller och enkelt justera modellens trovärdighet beroende på projektets fas. Dessutom kan de nu ansluta drivlinornas komponenter till kylsystemen för värmestyrningssimuleringar – något som tidigare krävde flera mjukvaruverktyg och ytterligare ansträngningar.

Framåt planerar Rimac att utnyttja Modelons lösningar för att integrera sina befintliga drivlinjekomponentmodeller (som växellåddsdynamik). Man räknar i detta med att kunna ta ram kompletta och bärbara multifysikdrivna modeller.

Dessutom kommer Rimac att börja utnyttja andra möjligheter i biblioteket, inklusive åldringsmodeller, mer detaljerade kontroller och elektrisk systemintegration, för att förbättra batteriets livslängd och hållbarhet.