Vilken process som är den rätta avgörs under planering och konstruktion av bl a hur produktionsanläggningen ser ut. I detta bör produktionsprocessen granskas närmare och hänsyn tas till ekonomisk effektivitet.

Utöver de ergonomiska aspekterna är tidsfaktorn ett avgörande kriterium: Hur snabbt kan övergången till HRC ske? Och när betalar den sig? Om allt talar för användning av en HRC-lösning kan den integreras i systemet. Säkerheten är avgörande och man måste säkerställa att inga risker uppstår för medarbetarna vid arbete med roboten.

Hastighet, kraft och rörelseradie

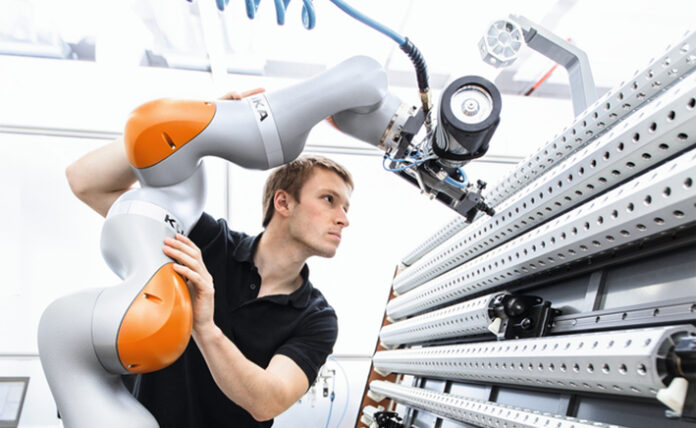

När vi tänker på robotar i industrimiljö är två egenskaper givna: snabbhet och effektivitet. Dessa efterfrågas dock inte för HRC-tillämpningar, menar Kim Reeslev, robotutvecklaren KUKAs chef för Danmark och Baltikum.

I direkt samarbete med människor måste roboten ha andra egenskaper, hävdar han.

– Vid rörelser över huvudhöjd måste produktionssteget utföras långsammare, men med större känslighet, och rörelser med stor kraft får enbart utföras då ingen fara för personer i närheten föreligger. Detta är den enda möjligheten att utesluta risk för personskador. Om en oväntad kollision skulle uppstå måste roboten omedelbart övergå till stoppläge och får enbart fortsätta jobba sedan den fått ”OK” från människan, exempelvis i form av ytterligare ett tryck. Roboten är enbart HRC-kompatibel om utrustning som gripklor eller andra verktyg som krävs för processen saknar vassa eller spetsiga kanter.

Säkerheten i första hand

Reeslev påpekar vidare att kunskap, erfarenhet och noggrann planering krävs för ett lyckat samarbete mellan människa och robot och för integration av en HRC-tillämpning. Potentiella användningsområden finns exempelvis inom de mindre automatiserade delarna av fordonsbranschen och inom andra branscher. Det kan exempelvis röra sig om monteringssektorn. Här kan roboten minska arbetsbelastningen för medarbetarna.

– Vissa av våra kunder har redan nått goda resultat med våra lösningar genom att använda KUKA LBR iiwa i sina produktionsprocesser, noterar Kim Reeslev och tillägger att, ”ett annat tillämpningsområde är kvalitetstestning. I samtliga fall måste dock den aktuella situationen utvärderas och personalens skydd garanteras i enlighet med säkerhetsstandard ISO 10218, den tekniska specifikationen TS15066 och gällande maskindirektiv.

Detta beror på att lagenlig produktion enbart får ske med CE-märkning.

CE-märkning: en nödvändighet

Validering av HRC-tillämpningar är en omfattande process för integration i en anläggning. Det beror på att lagstiftade standarder för godkänd produktion måste följas. Processen omfattar riskbedömning, utformning av säkerhetskoncept, validering och testning av alla kollisionsscenarier samt det avslutade steget med CE-märkning.

– Alla riskfaktorer måste bedömas före, under och efter användningen av roboten och CE-dokumentation måste tas fram. Detta inkluderar en allmän beskrivning av roboten och dess användning, konstaterar KUKA-chefen.

Det innebär följande: När den används, när den är i viloläge och hur den rengörs – för att bara nämna några punkter. Om CE-märkning inte finns är det integratören eller kunden som har köpt roboten och installerat den i sitt system som är ansvarig. Kunden måste säkerställa att tilllämpningen uppfyller relevanta direktiv och regler.

Vanliga riskfaktorer som kan stå i vägen för CE-överensstämmelse är farlig utrustning och utrustning med vassa kanter, felaktig konfiguration av säkerhetsprogrammet eller stoppmekanismen vid en kollision med roboten. – Exempelvis måste följande fråga beaktas, avslutar Kim Reeslev: hur nära människan kommer roboten och hur snabbt får roboten röra sig? Den här frågan är relevant för att undvika kollisioner och roboten ska stanna när människan går nära den.