Digitaliseringen och den fjärde industrirevolutionen kommer att transformera alla industrier, lastbilsbranschen inkluderad, konstaterar Tomas Mörk inledningsvis. De påverkar lastbilarnas evolution dels ifråga om hur de produktutvecklas och tillverkas, dels hur driften, supporten och hela livscykeln ser ut. Och Industri 4.0-koncept kommer att spela en betydande roll i det nya landskapet.

– Vi har inlett resan och jobbar oss fram mot en vision, säger Mörk och tillägger att detta är en synnerligen viktig punkt. Teknik och teknologi är viktigt, visst, men människorna i produktionen, deras inställning och kunskap är ännu viktigare. Utan dem går det inte att genomföra en framgångsrik omställning.

På sitt sätt kan detta uppfattas som ett hot. I alla fall sett ur perspektivet att få saker över tid kommer att se ut som de en gång gjorde. Förvisso kommer maskiner, robotar och cobotar (robotar som samarbetar med människor) ta över en hel del av det som tidigare gjordes av människorna på golvet. Det är också sant att det med ny teknologi kommer att behövas mindre folk på verkstadsgolvet. Men den goda nyheten i detta är att man på sista raden i Volvo räknar med att det troligen ändå kommer att behöva mer folk än tidigare. Mörk förklarar:

– Vi både vill och måste expandera arbetsstyrkan för att genomföra detta. Kanske inte i första hand på verkstadsgolvet, utan mer med sikte på vår supportsida, där vi kommer att arbeta med ”support rooms” på ett sätt som i delar liknar ingenjörernas sätt att jobba med produkten under utvecklingssprocessen.

3D-modeller, VR/AR, digitala tvillingar och trådar kommer att vara faktorer som knyter ihop processerna. PLM-plattformen finns med och kvar, men som en del i en helhet som tydligt bär prägeln av en större PIP-plattform (Product Innovation Platform, som den definieras av analytikerna CIMdata och Gartner Group).

Att utveckla visionen till en drivkraft mot Industri 4.0

I allt detta är visionen en drivande kraft, menar Tomas Mörk. Men vad är det man ser framför sig? Hur gör man?

– Den fjärde industrirevolutionen är här och de teknologier som ingår kommer att hjälpa oss att ytterligare förbättra hur lösningarna utvecklas och tillverkas. Agilitet och flexibilitet är övergripande poänger. Vi samlar och analyserar ”big data” för att kontinuerligt vässa den operativa verksamheten.

Informationen används för att göra produkterna bättre och s a s öka upptiden; lastbilar som står stilla kostar pengar.

För att bättre förstå kundernas utmaningar och behov optimerar man de parametrar som är avgörande för varje individuell kund. Detta innebär att effektiv varianthantering är en av de egenskaper som är högst prioriterade på den nya tidens produktionslinjer. I stort sett är varje lastbil den individuellt enda i sitt slag. Följdkraven på produktionsstationerna på linjen och i leverantörskedjorna är tuffa att hantera i den långt driva exaktheten och strävan efter kortare ledtider på Industri 4.0-resan.

Man kommer att använda sig av tekniska möjliggörare, som ”big data analytics”, genom hela produktionskedjan. Produktionsstatusen ska vara tydlig och transparent tillgänglig för alla inblandade och givetvis digitalt baserad. Elektroniska boards, anslagstavlor, blir en del i detta. Andra inslag är RPA (Robotic Process Automation), en uppsjö av sensorer, som skickar data till BI-lösningar för analys och åtgärdsförslag. Det blir kort sagt en allmänt virtuell produktionspreparering och tillverkning.

Mobilitet är ett annat typiskt inslag i den nya bilden på verkstadsgolvet. Assembly-stationer kommer delvis att bli mobila med avancerade styrsystem som allokerar dem till de ställen där insatserna ska göras. Sak samma för komplexa montage för avancerade anpassningar; de kommer i det sceneri som Mörk tecknar bl a att ske med hjälp av tvärfunktionella team/enheter som finns mobilt tillgängliga.

Siktet inställt på ett självbalanserande system

– Samtidigt måste vi ha flexibiliteten att snabbt kunna skala upp och ned produktionen i takt med efterfrågan, förklarar Tomas Mörk. Men vi måste också ha kapaciteten att hantera sånt som sena förändringar och tillfälliga störningar. Vi siktar i detta på att utveckla ett självbalanserande system med högt automatiserade, smarta arbetsstationer, som blir ”flytande” i perspektivet av att de fysiskt ska kunna flyttas runt kring produktionslinjerna där de för tillfället behövs. Andra bilder vi får vänja oss vid är att se cobotar, ”samarbetsrobotar”, jobba ihop med människorna på golvet.

En slags ”basmontering” av fordonen hanteras på huvudlinjen, medan speciella anpassningar hanteras vid eller av sub-assembly-enheter. Finessen med ett självbalanserande system är att det ”självt” hjälper till att anpassa produktionstakten i förhållande till de enheter som parallellt finns på linjen för tillverkning/sammansättning.

Vidare ska visualisering spela en växande och stor roll också på verkstadsgolvet:

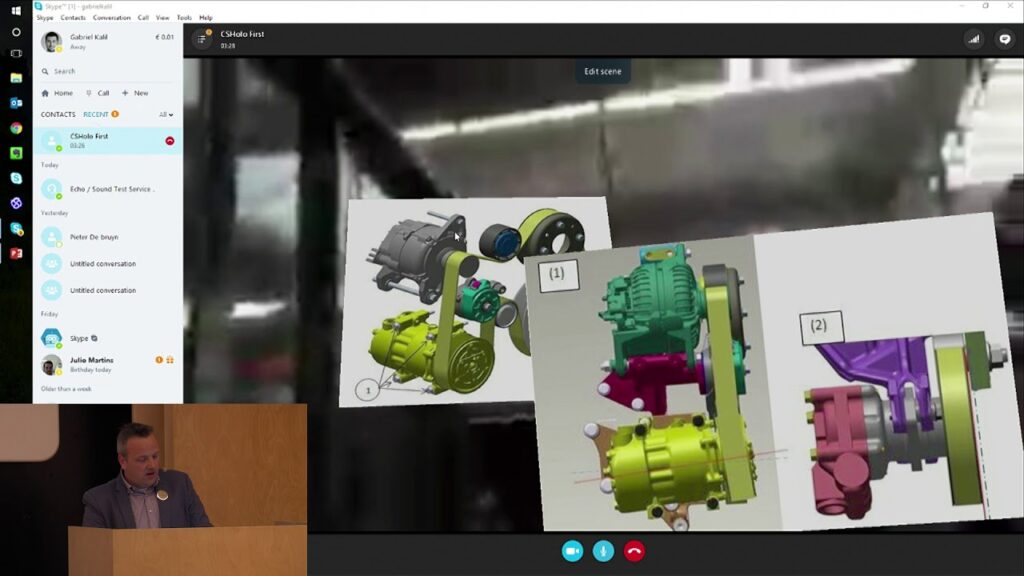

Tekniska lösningar som VR (Virtual Reality) och AR (Augmented Reality) används för att visuellt stödja hur delar ska monteras och ge upplevelser som konkretiserar och ökar insikten kring produktionen på de individuella stationerna. ”3D för alla,” blir i detta förverkligat med digitala arbetsinstruktioner, säger Volvo Group GTOs strategidirektör.

Digitala tvillingar, automatiskt och papperslöst

Givetvis påverkas också logistikuppläggen i Industri 4.0-landskapet.

– Högfrekvent använda delar och parter i de olika assemblies som ska göras kommer att samlas i ”kit” på stationer, strategiskt utplacerade vid montagelinjerna, medan mer specifika delar, komponenter och större parter finns placerade i andra smarta utrustningsstationer.

Allt gods distribueras automatiskt och papperslöst. Man kommer att ha tvärfunktionella team som kompletterar de automatiserade stationerna vid produktionslinjerna, förklarar Tomas Mörk och tillägger att, ”allt sker i realtidskopplade system, med monitorering och med automatiserad kvalitetskontroll.”

Annat som tillhör är användning av digitala tvillingar och additiv teknologi. Med digitala tvillingar ska man kunna styra och dokumentera produktlivscykeln hos de individuella fordonen. Och när det gäller additiv tillverkning kommer 3D-printers att utnyttjas i industriell skala för att tillverka både fixturer och specifika delar till fordonen där så är motiverat.

– Att arbeta på en anläggning med så hög teknisk nivå som här i Umeå är otroligt utvecklande för ingenjörer som jag och medarbetarna i mitt team. Med alla de teknologier som nu utvecklas snabbt inom Industri 4.0 ser vi stora möjligheter till ytterligare utveckling i vår redan moderna fabrik, säger Sandra Finér, ansvarig för Engineering and Maintenance, som inkluderar Volvo Cab Competence Center, med uppgift att stödja utvecklingen av nya produkt- och processkoncept för hytter när det gäller stämpling, body-in-white och ytbehandling.

Var är vi idag och vilka mjukvaror

kommer att bygga upp Industri 4.0 på Volvo?

Generellt har resan bara börjat. Tittar man in i en fordonsfabrik idag präglas landskapet där av att vissa delar är högt automatiserade, robotinslaget är påfallande, medan andra bitar inte är det, men står på tur för automatisering. Vissa delar där repetitionsfrekvensen är hög i flödet lämpar sig väl för automatisering a la Industri 4.0-koncept.

Hur man mjukvarumässigt löser uppbyggnaden av system som kan hantera Industri 4.0-koncept återstår att se.

Volvos Claus Biller, arkitekturdirektör på Group Trucks Operations, beskriver från scenen under Microsofts Manufacturing Pivot i Stockholm en bild där det nuvarande IT-landskapet får ett omslag – ”a wrap” – med lösningar för nya kapabiliteter som kopplas ihop med legacybitarna. ”Omslaget” innehåller i första ledet en IoT-plattform, en plattform för digital utforskning och en ”data lake-lösning” baserad på Microsofts Azure Data Lake. Det senare är en lagringsplats där data kan hanteras oavsett storlek, form eller hastighetskrav. En bild som beskriver det hela bra är James Dixons (grundare och CTO på Pentaho) liknelse att, om ett traditionellt ”Data Warehouse” är som vatten på flaska, så är en Data Lake mer som en naturlig vattensamling där data flödar in och användare kan använda det i olika former. Till ”omslaget” kopplas vidare en rad olika applikationer som handlar om bl a stöd för och drift av produktionsfunktionaliteter.

En kulturkrock mellan det gamla och det nya

Att få ihop IT (Informations Teknik) och OT (Operativ Teknik) är framgångskritiskt för ett Industri 4.0-system.

– Men, säger Biller, tekniken och teknologin är inte det största problemet på resan mot Industri 4.0. Det är istället kulturkrocken mellan det gamla och det nya. Det är den största utmaningen. Men vi har jobbat på bra och förnärvarande avancerar vi snabbare än planerat.

Han pekar i sammanhanget också på betydelsen av att få med leverantörerna på tåget.

Samverkan med och inom försörjnings-kedjan och våra relationer med aktörerna i denna är oerhört viktiga och här händer det saker. Informationsdelningen växer snabbt.

När det sedan gäller verkstadsgolvet berättar Biller att man just nu befinner sig i en utforskningsfas.

Mycket PTC i produktutvecklingsstödet

Mjukvarumässigt jobbar man i dagsläget inom Volvo med mjukvaror från Dassault Systemes (CATIA), PTC Creo (CAD för motordesign, men på väg in även för hyttutveckling), PTCs PDM Link (primärt som CAD-vault), Siemens PLM (vissa moduler och specifika programlösningar, typ Product Costing, CD-adapco för simulering, Mentor för elektronikdesign och TC/Tecnomatix för linjebalansering) och KOLA (proprietärt ”PDM-system” för produktkonfiguration).

Dock har bolagets väg framåt när det gäller PLM kantats av en del problem, bl a lär satsningen på DS ENOVIA (cPDm-backbone från Dassault) ha kostat en hel del; en investering som senare ersattes med PTCs PDM Link. Denna typ av problematik är i och för sig ingen ovanlighet i branschen, men felsatsningar av den här kalibern kostar ofta stora pengar; det kan röra sig om upp till tiotals miljoner. Med sånt i bagaget lär man också agera med en viss försiktighet när man går framåt i stödet för Industri 4.0-satsningar.

Så utvecklas transportsystemet – Volvos bild av framtiden.

På sista raden står det idag klart att lastbils- och överhuvudtaget transportbranschen kommer att förändras radikalt under de kommande åren. Transporter är en livsnerv i världsekonomin. Man skulle kunna kalla världens lastbilsbaserade transportsystem för, ”ett samhällets blodomlopp”, som nu genomgår fundamentala förändringar. Inom en snar framtid kommer vi att få se självkörande, eldrivna lastbilar, kopplade till molnbaserade, synkroniserade driftscentraler.

De kommer att ses som en naturlig del av samhället. Man tänka sig att det hela byggs upp kring olika nav, t ex mellan två städer, som sammankopplas av ett system av självkörande lastbilar. Kanske kommer man att bygga specifika filer för dem, kanske kommer man att sikta på att köra dem som nattransporter, när trafikintensiteten i övrigt ät låg. Kanske lastas de om när kommer närmare stadskärnorna till mindre och tystare fordon. Eldrift blir en självklarhet i detta. Liksom upplägg med lastbilskonvojer med autonoma fordon, kanske ledda av en ”bemannad ledarbil”. Allt i ett får vi därmed en ny sorts ekosystem kring lastbilstransporter, som är helt sammankopplat.

Allt detta påverkar fundamentalt produktframtagningsprocesserna och Tomas Mörks och Claus Billers Volvo Group GTO (Group Trucks Operations) är med på tåget.

Group Trucks Operations är den industriella enhet inom Volvokoncernen som ansvarar för global lastfordonstillverkning, inklusive hytt- och fordonsmontering, motorproduktion, logistikupplägg, distribution av parter/delar och annat.

Tillsammans representerar Group Trucks Operations cirka 35 000 anställda vid 70 enheter på 6 kontinenter.