Lösningen utnyttjar Ericsson Private 5G parallellt med AWS Snow Family för att tillhandahålla de privata cellulära nätverk som var grunden för att etablera maskininlärningsmodeller (ML) inom Hitachis tillverkningskomplex. Med hjälp av Hitachi-videoanalys matades sedan realtidsvideo av komponent-monteringen över Ericssons privata 5G-nätverk för att hjälpa till att upptäcka defekter tidigare, vilket minskade materialspill och förlorad produktion.

Målet var att bygga, träna och tillämpa dessa modeller för att förbättra produktkvaliteten på tillverkningsgolvet, vilket markerar ett viktigt steg i tillämpningen av flera teknologikomponenter i industrin.

Enkel integration mot affärsverksamheten

I pressmaterialet uppger Ericsson att deras Private 5G är byggt på bolagets 4G- och 5G-radio och dual mode core-teknologi. Detta, hävdar man, ”möjliggör ett brett utbud av innovativa användningsfall för både inomhus- och utomhusmiljöer samtidigt som den enkelt integreras med affärsverksamhet, enheter och applikationer, vilket säkerställer nästa nivås effektivitet i produktivitet, kostnad och energianvändning.”

Vidare konstateras att Ericsson Private 5G är ”nästa generations privata nätverkslösning” som tillhandahåller säker och pålitlig 4G- och 5G-anslutning genom sin enserver dual mode core. Produkten är byggd för affärsverksamhet och levereras förintegrerad för att säkerställa snabb servicetid, leverera avancerad och intelligent drift i alla miljöer, samtidigt som känslig data säkras på plats. Private 5G kan stödja och anpassa sig till en mängd olika användningsfall, branscher och komplexitetsnivåer för företag.

– Vi utforskade och validerade nya användningsfall som möjliggörs av privat 5G för att visa hur smarta fabriker redan kan fungera, säger Sudhanshu Gaur, VP för R&D på Hitachi America och chefsarkitekt på Hitachi Astemo Americas. Han fortsätter:

– Kombinationen av privat 5G, moln och artificiell intelligens/maskininlärning automatiserad teknologi har potential att revolutionera sättet vi tillverkar produkter på, och vi är glada över att vara i framkant av denna innovation.

Några nyckelresultat

Resultaten av implementeringen tyder på breda operativa och affärsmässiga effekter, från att förbättra produktkvaliteten till att sänka kostnaderna till att optimera hela ekosystemet i försörjningskedjan. Viktiga resultat inkluderar:

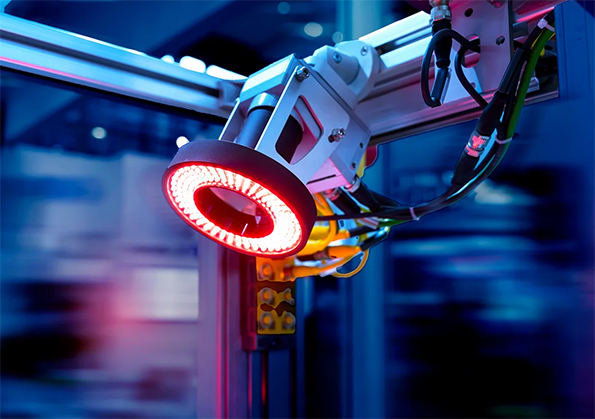

- Snabb implementering av användningscase via Ericsson Private 5G: Teamet satte upp kameror på en löpande produktionslinje som producerar motorkomponenter för elfordon. Realtidsvideo av komponentmonteringen matades över Ericssons privata 5G-nätverk till en AWS Snowball Edge-enhet som körde Hitachi-videoanalys. Genom att använda 5G trådlöst slutfördes testinstallationen på tre dagar.

- Högre prestanda och tillförlitlighet för kvalitetsinspektioner: För ett användningsfall – Defektdetektering – visade försöket att datorseende som körs på ett privat 5G-nätverk samtidigt kan inspektera 24 monteringskomponenter jämfört med en-till-en-inspektion med konventionella metoder. Med hjälp av högupplösta 4K-kameror kunde datorseendekonfigurationen observera defekter på submillimeternivå – mycket större synlighet än vad som skulle vara möjligt med det mänskliga ögat. Den höga genomströmningen och låga latensen för 5G var nyckeln till att ladda upp enorma volymer videodata från kamerorna till AWS Snow Family-enheten för analys, vilket hjälpte till att effektivisera beslutsfattandet.

- Möjliggörandet av global skalbarhet med 5G och moln: Försöket visade att kombinationen av 5G och molnteknik nu gör fullskalig, global implementering av digitala produktionslinjeapplikationer genomförbar – från defektdetektering och kvalitetsinspektion till robotikautomation, i realtid maskinstyrning, augmented reality och mer.

– Även om det länge har förväntats att tekniker som 5G och videoanalys kan driva innovation inom tillverkning, har en av utmaningarna varit hur man säkert och tillförlitligt kan bearbeta denna data för att driva resultat . Genom att använda Ericsson Private 5G Network-produkten och köra artificiell intelligens- och maskininlärningsmodeller på en AWS Snow Family-enhet kunde vi demonstrera en pålitlig och säker anslutning för att köra maskinseende slutsatser på platsen för att hjälpa till att upptäcka defekter tidigare, summerar Chris McKenna, globalt ansvarig för Private Wireless på AWS.