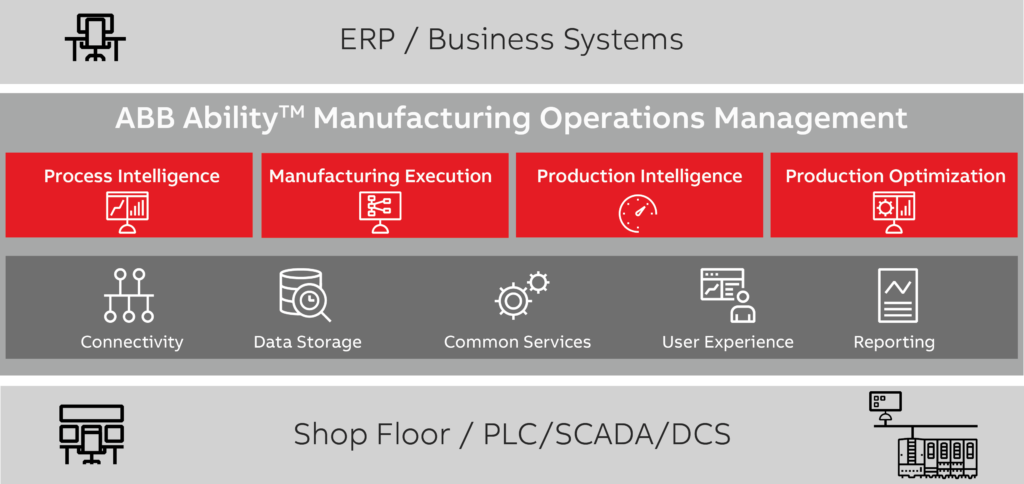

Vi ska börja med att konstatera att ABBs Abilityfamilj är en centerpunkt inom bolagets utbud av industriella lösningar. ABBs MOM-mjukvara är en del av denna portfölj, som är den svensk-schweiziska verkstadsjättens enhetliga, branschbaserade, plattform för digitala lösningar.

Ability består av programvaror, system och tjänster – som täcker det mesta som behövs för modern verkstadsproduktion. Plattformen är lanserades 2017 och är uppbyggd av i dagsläget mer än 210 lösningar. Poängen är att man skapade denna för att koppla ihop och integrera en mängd skilda lösningar, allt ifrån allmänna automationsmjukvaror till robotprogrammering och IoT. Det mesta fanns redan, men fick nu en gemensam plattform, som därefter steg för steg försetts med nya kapabiliteter och vässad integration.

I dagsläget ligger den installerade basen av Abilitylösningar på 70 miljoner anslutna enheter, 70 000 digitala styrsystem och finns som en del eller delar av 6 000 företags mjukvarulösningar. Siffror som gör bolaget till en betydande spelare på verkstadsautomationsområdet.

En digital tvillinganläggning och ”Virtual commissioning”

Inget dåligt utgångläge alltså, men att skapa sammanhållna plattformar är inget som görs över en natt, vilket Dassaults Olivier Ribet var noga med att framhålla.

– I Hannover och kapitel 1 i detta samarbete, visade vi hur konceptet kan se ut som ett inslag i den digitala transformationen. En av de viktigaste frågorna i detta handlar om hur man ska bryta ner de silos vi idag så ofta ser inom de flesta industriella verksamheter. Följdfrågan för de som vill framåt är: ”Hur kan vi tillse att den nya digitaliseringen är hållbar över tid och hur ser vi till att göra lösningarna operativa och dessutom kan spridas bortom företaget och involvera alla intressenter i produktframtagningsarbetet?”.

– I Shanghai och kapitel 2 kunde vi demonstrera verkliga case, tillsammans med kunder, noterade DS’ exekutive VP.

Demon i Hannover

Detta sagt om de övergripande målformuleringarna och den inledande resan, men vad i detta är det Dassault gör tillsammans med ABB?

Ribet hävdar att det är just kopplingen mellan produktionssystemen som är den domän inom vars gränser man initialt rört sig. ”Hur modellerar man en komplett produktionslina i en fabrik, från enskilda robotceller till hela byggnaden, för att exempelvis inom automotive, aerospace och tunga maskinutrustningsindustrierna säkra att allt hänger ihop i flexibla produktionsapparater,” frågar han retoriskt.

– Mer konkret innebär detta att vi i Hannover visade en ”3DEXPERIENCES-tvilling” som grundpelare i ett flöde från digital produktionshantering till verklig fysisk produktion. Vi gjorde det genom att stegvis gå igenom flödet i tio olika stationer.

Flödet började med att man visade hur den digitala tvillingen av produktionslinan modellerades i 3D, för att i de kommande stationerna visa hur man körde en digital tvilling av produkten igenom den likaledes digitala produktionslinan, för att slutligen gå till fysisk tillverkning på verkstadsgolvet.

I detta ingick bl a ”virtual commissing”, liktydigt med virtuell ”idrift-sättning”. Grovt tillyxat kan detta beskrivas som att man digitalt iscensätter alla delar som ingår i en tillverkningssekvens, programmering, el och mekanik, och låter dem samverka i en 3D-simuleringsmodell. Tanken är att man härigenom ska kunna testa utrustningen genom att köra den digitala produkten igenom en virtuell produktionslina på ett sätt som motsvarar hur det skulle ha blivit vid en vanlig fysisk idriftsättning och körning.

– Därmed kan man se om det fungerar som tänkt, eller om något inte gör det. Om något behöver korrigeras eller optimeras görs detta digitalt på en virtuell modell, vilket dels är billigare än att göra detsamma fysiskt och det går dessutom väldigt mycket snabbare, säger Ribet.

Återanvändning av fysiska tillverkningsdata

Nästa steg i DS/ABB-demon är sedan att man via ett MOM-verktyg (Manufacturing Operations Management) driver roboten för att i den fortsatta exekutiva sekvensen också fånga de reala operativa data som produceras. Denna information kan sedan utnyttjas för att inom ramen för ett kvalitetshanteringssystem både planera och optimera produktionen.

Överhuvudtaget är en grundtanke i detta Dassault-ABB-koncept att använda all data som matas tillbaka från OT-sidan, den verkliga fysiska produktionen, till PLM för att dels optimera tillverkningen och dels som grund för innovationer i och med att dessa reala data görs tillgängliga för återanvändning i 3DEXPERIENCE.

I detta har ABBs initiala roll alltså allmänt sett rört sig kring den fysiska exekutionen och synkningar av sånt som robotar, AGVer, sensorer och genom Abilitylösningarna matning och fångst av IIoT-data, medan Dassault via dels 3DEXPERIENCE-plattformen och dess olika appar använts för 3D-modellering av t ex den digitala tvillinganläggningen och därmed kontextuell behandling av data för att i 3D skapa och kunna syna hur de tänkta produktionsprocesserna fungerar.

MOM – ett kärnverktyg inom digital tillverkningshantering

Därmed tangerar vi MOM-lösningarnas betydelse i moderna tillverkningsprocesser. Principiellt är ett MOM-system avsett att tillhandahålla lösningar och verktyg för att underlätta insamling, konsolidering och distribution av produktion. Sånt som ligger inom ramen för detta är också kvalitet och i ABBs fall t ex också energiinformation via anläggningens webbaserade rapporteringssystem. Detta system bör också kunna ge besked om trender i tillverkningen och illustrera dessa med lättbegripliga och lättillgängliga grafer.

Med de här egenskaperna får man ett system som strömlinjeformar produktionen, ger ökad produktivitet och på sista raden högre lönsamhet.

Här hävdar nu ABB att den nya versionen av ABB Ability Manufacturing Operations Management, ”erbjuder ett utökat antal funktioner och nya digitala applikationer. Denna flexibla och säkra programvaruplattform har ett brett sortiment av industriella applikationer, som ger operatörer, arbetsledare och fabrikschefer synlighet och insikt för att kunna vidta rätt åtgärder för ökad produktivitet, kvalitet och efterlevnad.”

Vad är nytt i nya Ability MOM

Bland nya funktioner i den förbättrade ledningsplattformen för tillverkning pekar man på följande:

• Förbättrad användarupplevelse baserad på ny HTML 5-webbklient;

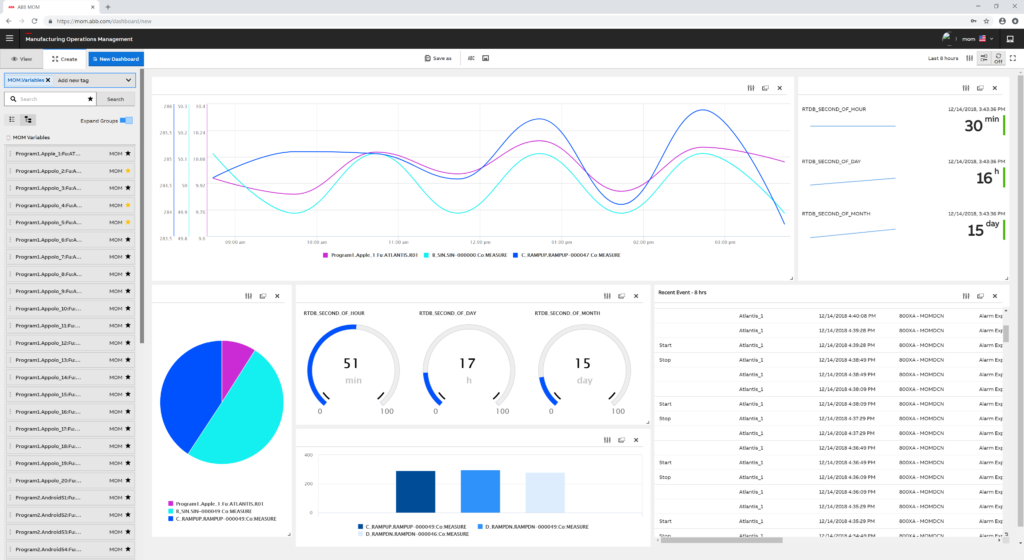

• En ny smart interaktiv instrumentpanelapplikation som ger större synlighet och samarbete;

• En ny applikation för statistisk processkontroll (SPC) för att bestämma om varje process är i ett tillstånd av kontroll;

• En ny Batch Compare-applikation – för avancerad batchanalys

– Denna MOM-lösning är en omfattande, skalbar och modulär mjukvarusvit, som optimerar synlighet, kunskap och kontroll i hela verksamhetsdomänen, konstaterar ABBs Narasimham Parimi, chef för digitala produkter – produkthantering, processkontrollplattform. Den här versionen ger en rad nya funktionaliteter och en förbättrad användarupplevelse, som gör det möjligt för verksamheten att bli mer produktiv och lyhörd.

Vässad instrumentpanel

Vi tittar vidare på lösningen och noterar en ny, självbetjäningsbar instrumentpanelapplikation – avsedd att främja samarbete – som skapar synlighet och transparens, från verkstadsgolvet till de produktutvecklande och administrativa avdelningarna.

Givetvis spänner Ability MOM över IT- och OT-miljöer vilket, hävdar Parimi, är ett resultat av att man vässat dataförbindelserna mellan alla appar och moduler i MOM-sviten.

– Vi kombinerar historiska data och tillverkningsdata och ger användaren förbättrade funktioner för att anpassa lösningen efter produktionens behov.

Han tillägger att ”dashboards”, instrumentpaneler, kan delas mellan användare, vilket ytterligare främjar samarbete mellan och i team. Trender och händelser visas kombinerat, vilket gör det möjligt för användarna att identifiera frågor och möjligheter som alltid är viktiga grunder för att kunna ta informerade, snabba och korrekta beslut.

HTML 5-webbplattform

Den nya plattformen för gemensamma tjänster har en HTML 5-webbplattform, som täcker alla sviter och lösningar så att användarna sömlöst kan ta del av dem. Applikationer kan dessutom ses på olika enheter ända ner till en 10-tums surfplatta.

Vidare är systemet försett med statistisk dataprocesskontroll (SPC), som används vid tillverkning för att bestämma om varje process är i ett kontrollerat tillstånd. Den nya SPC-applikationen fungerar i alla olika appar och moduler och hjälper användaren att förbättra kvaliteten och produktionsrelaterade prestanda.

Förutom de befintliga Batch View- och Batch Investigate-funktionerna har ett jämförelsealternativ lagts till plattformens kapabiliteter för batchanalys, vilket möjliggör olika typer av jämförelser.

Sist, men inte minst, cybersäkerhet är fortfarande en av de viktigaste problemen i utvecklingen av Industri 4.0-koncept, och de nya funktionerna i Ability MOM inkluderar förbättrad säkerhet.

Nämner inte Dassaultsamarbetet med ett ord

Sammanfattningsvis är det notabelt att ABB i sin pressrelease kring den nya MOM-versionen inte med ett ord nämner samarbetet med Dassault, vilket förstås reser frågor om vart samarbetet mellan parterna är på väg. En nyckelfråga är om man allmänt bara tänkt sig att detta partnerskap ska röra sig på s a s kundnivå. Ska de lösningar som tas fram bara vara kustomiserade kundlösningar för användare som redan har Dassault som PLM-leverantör och ABB på robotsidan? Eller siktar man på att med tiden ”programmisera” de installationsanpassningar och synkningar man gör och skapa färdiga PLM- och OT-baserade produktframtagningspaket? Här behövs tydligare officiella ”commitments”, ”roadmaps” och ”guidelines”.

Kombinationen ABB/Dassault är generellt en intressant pakt med tanke på vad de båda för med sig in i partnerskapet: ABB med sitt extensiva automations- och robotkunnande, PLCs, sensorlösningar och verktyg för datafångst, samordning och fysisk exekution av allt detta på verkstadsgolvet. Dassault med 3DEXPERIENCE-plattformens alla appar, som inkluderar allt från avancerad 3D-modellering (CATIA) till simulering (SIMULIA) och digital tillverkning (DELMIA).

I dagsläget har man kommit en bit på väg, men en sen start relativt framför allt Siemens Digital Industries, men även PTC/Rockwell, gör att man ligger lite efter sett till förmågan att snabbt få ihop färdigpaketerade lösningar. Tempo och tajming är viktiga inslag i den fortsatta resan. Här har sånt som engagemangsnivå vad avser avsatta samarbetsresurser och motivation stor betydelse. När PTC och Rockwell deklararade sin allians omgärdades detta av åtgärder för ett fördjupat engagemang. Bl a tog Rockwell en plats i PTCs styrelse och köpte in sig med ett strax under tioprocentigt delägande i PTC, via en miljondollar-investering.

Ett liknande engagemang har inte synts till mellan ABB och Dassault.