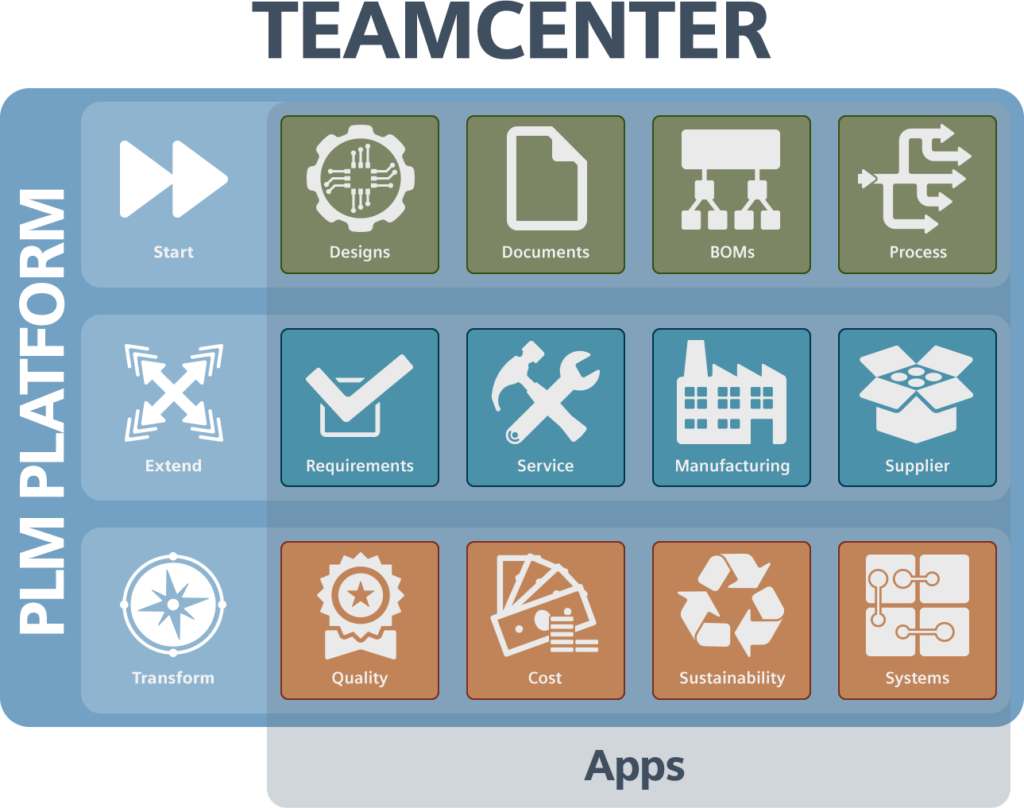

Scanjet Marine har idag 10 personer på två olika avdelningar och platser som arbetar i Teamcenter. Vad gör man med den och till vad använder man lösningen? Mycket, så här ser det ut:

● Digital hantering av produktinformation, CAD-modeller, ritningar och dokument

● Stöd för Multi-CAD – i Scanjets fall AutoCad och SolidWorks

● Samarbete mellan nyckelavdelningar (utveckling- och projektavdelning)

● Säkerställning av kvalité samt policy- och regelefterlevnad

● Dokumenthantering samlad

● Smidiga godkännandeflöden

● Revisionshantering

● Mindre dubbelarbete

● Översikt och kontroll

● Alla jobbar på samma sätt

På sista raden har man med hjälp av denna arsenal gjort påtagliga besparingar både i tid och pengar.

Maskinerna skapar automatiskt ett cirkulärt tvättmönster i tanken vilket garanterar säker och pålitlig säkerhetskopiering. Man har vidare utvecklat en rad tankrengöringssystem och maskiner med utmärkta prestanda för alla typer av laster.

Maskinerna är i rostfritt stål och lämpliga för rening av rostfria tankar.

Konstruktörerna ville ha multi-CAD och kollaboration

Vi ska i den här artikeln titta lite närmare på bakgrunden till bolagets PLM-val. Men också vad valet har inneburit i praktiska termer.

Ett av konstruktionsavdelningens viktigaste krav var att Teamcenter skulle kunna hantera multi-CAD och integreras med tredjeparts CAD.

– Vi fick också en smidig integration för våra CAD-verktyg SolidWorks och AutoCad, säger Joacim Cronholm.

Integrationen mellan Teamcenter och CAD-verktygen löste NEXTAGE i samband med implementationen.

En annan viktig bit var möjligheten att samarbeta med andra avdelningar. Tidigare hade konstruktionsavdelningen varit ensamma om att jobba i ett PDM-system, vilket ledde till manuellt arbete med att exportera och tillgängliggöra information till bland annat projektavdelningen i Göteborg.

– Idag hanterar vi ritningar från multipla CAD-verktyg, produktinformation, artiklar, och projektinformation i Teamcenter, säger Cronholm. Konstruktions- och projektavdelningarna hittar informationen de behöver och kan alltid vara säkra på vilken som är den senaste versionen.

”Tydliga och märkbara tidsvinster”

Scanjet kan inte säga exakt hur mycket tid de sparar i projekten, men att man vunnit ledtid är tydligt och märkbart, hävdar Scanjet Marines design- och kvalitetschef.

- Ritningar som tidigare granskades och godkändes manuellt hanteras nu digitalt med hjälp av förinställda arbetsflöden. Arbetet underlättas också genom att systemet säkerställa revisioner på all information.

- En ytterligare tidsbesparing finns inom automatgenerering av artikelnummer.

Resultatet är att Scanjet Marine helt slutat skriva ut papperskopior och gått över till en digital hantering av all produktinformation.

– Att vi inte längre delar viktiga ritningar och dokument via mappsystem utanför PDM-systemet, eller skriver ut dem, säkerställer kvaliteten och minskar tid vi tidigare lade på manuell dokumenthantering. Dessutom är det naturligtvis säkrare, säger Cronholm.

Projektavdelningen börjar jobba i Teamcenter PLM och kapar ledtid

Men hur ser det ut på andra avdelningar. André Liljegren vet mer om detta. Han är projektansvarig på Scanjet Marine och arbetade nära Joacim Cronholm vid införandet av Teamcenter. Utvärderingen och implementationen medförde nya tankar och arbetssätt för projektavdelningen i Göteborg.

– Visst hade vi en viss inlärningskurva, det tar tid att göra en större förändring. Vi fick rannsaka vårt sätt att arbeta och fundera över hur vi kunde effektivisera och förbättra det.

För Scanjets projektavdelning var det inte självklart i förväg hur arbetsflödet skulle se ut med det nya PLM/PDM-systemet, men efter det infördes gick det snabbt att komma upp på banan.

– Faktum är att det går smidigare att jobba och projekten kommer snabbare i hamn tack vare systemstödet I lösningen. Därför gick det fort att få med hela teamet, hävdar Liljegren, som också pekar på värdet av att Siemenspartnern. NEXTAGE, har gedigen erfarenhet av att konfigurera PLM-system som stöttar affärsverksamheter med “best practices”.

Vassare revisionshantering

I de flesta projekt hanterar Scanjet Marine tjugo till trettio dokument och i mer komplexa projekt kan det närma sig sextio dokument. Idag samlar de alla dokument i PLM/PDM-systemet, vilket ger översikt.

– Den största fördelen för oss på projekt och för mig som projektledare att jag med Teamcenter har mycket bättre översikt över projekten, vad som behöver godkännas och vi är klara med, säger André Liljegren.

Utöver det smidigare samarbetet med konstruktionsavdelningen är projektavdelningen väldigt nöjda med revisionshanteringen i lösningen.

– All information, inklusive kommentarer, samlas och struktureras i Teamcenter. Det gör det enkelt att följa ändringar och varför de skedde. Vi är också alltid säkra på vilken som är den senaste revisionen. Inget dokument kan raderas av misstag eller hamna ur synk, vilket känns tryggt, säger André Liljegren.

”Våra kunder känner sig tryggare”

Liljegren betonar också att det är en sak att skicka en fil bifogad en e-post och be om godkännande, och en helt annat att kunna följa hela flödet inklusive kommentarer samlade på samma platform. Nu behöver projektavdelningen inte längre söka efter den typen av information. Han konstaterar vidare att Scanjet Marines projektavdelning har betydligt lättare att upptäcka eventuella behov av ändringar i projekten, samt snabbare få godkänt från kund.

– Det handlar mycket om kvalitetssäkring, men även om tidsbesparing. Om ändringar behöver göras sent i projekten är det lättare nu, säger han.

Scanjet Marine ser också att investeringen i ett PLM system ger ökad värde i kontakterna med potentiella och existerande kunder.

– Självklart en mycket viktig faktor, konstaterar projektchefen. Teamcenter har underlättat införsäljning av projekten. Våra kunder känner sig trygga när vi beskriver hur vi jobbar och att vi har stöd av ett PLM-system. Vi visar kort sagt kunderna att vi vet vad vi gör, säger André Liljegren.

NEXTAGE Value Package gav snabb och effektiv implemantation

Hur ser det ut när det gäller komplexiteten att implementera ett PLM-system? Problemet har ryktesvis hängt med de tidiga PLM-systemen då implementeringen verkligen kunde vara ett tuft, tidskrävande problem. Detta problem har generellt inte försvunnit, men det finns idag lösningar som gör det till en tämligen enkel historia jämfört med traditionella implementeringar och anpassning. Ett verktyg som vid flera tillfällen bevisat sin enkelhet I sammanhanget är just NEXTAGEs Value Package (NVP), som Scanjet Marine alltså satsade på. En klok satsning visar det sig. De redan konfigurerade arbetsflödena, rutinerna, processerna och rapporterna gav dem en hel och enhetlig PLM-lösning redan från början. Dessutom gör NVP det enkelt att uppgradera Teamcenter. Utöver NVP som bas har Scanjet själva anpassat systemet efter behov och förväntningar.

– Vi fick med vårt implementationsval en affärsstöttande och användarvänlig uppsättning av Teamcenter, med förkonfigurerade workflows och templates som populeras automatiskt för projekt, vilket sparar tid för oss i arbetet, sammanfattar Scanjets projektchef.

“En lösning att möta framtiden med”

Scanjet Marine ser framtiden an med tillförsikt och har nyligen fått in flera stora, viktiga ordrar. När det gäller PLM vill de involvera fler avdelningar i systemet och ge dem möjlighet att bidra med, samt få tillgång till rätt information vid rätt tid.

– Vi har väldigt bra diskussioner med NEXTAGE och får relevanta förslag på hur vi ytterligare kan effektivisera processerna. Något som också är av största vikt är hur supporten I det dagliga arbetet fungerar och den har varit mycket bra, kunnig och dedikerad, säger André Liljegren.

Tar sikte på att leverera digitalt till underleverantörerna

Avslutningsvis noterar design- och kvalitetschefen, Joacim Cronholm, att möjligheten att skapa ett digitalt flöde hela vägen från konstruktion till projekt och godkännande tillbaka till konstruktion och sedan till tillverkningen hägrar för Scanjet Marine.

Att implementera add-on applikationen Change Management och låta ankomstkontroll snabbt och enkelt lägga till och föreslå ändringar vad gäller leverantör och material är en annan idé Scanjet har.

Ytterligare idé är att involvera underleverantörerna som idag får sina underlag manuellt.

– Vi ser många möjligheter att utveckla användandet av PLM. Men att ge inköpsavdelningen tillgång till Teamcenter känns som ett logiskt nästa steg, säger Joacim Cronholm.