Vi ska börja med att konstatera att ALM- och MBSE-lösningar har funnits i PTC-sfären sedan länge. Detta i form av t ex det som köptes via MKS-förvärvet för ett antal år sedan, Integrity. Eller sånt inom Model-Based System Engineering (MBSE) som PTC förvärvade i samband med Atego-köpet, också det för några år sedan.

Detta arbetades sedemera ihop och 2014 kom bolagets “Systems Engineering Solution”, som kombinerade ALM-bitarna i Integrity familjen med MBSE-kapabiliteter i Atego. I det senare fallet skapade man kopplingar mellan Ategos ”Asset Library”, “Modeler” och “Process Director” och ALM-bitarna i Integrity.

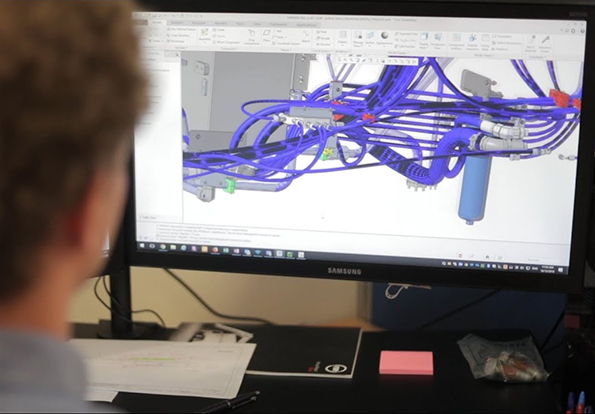

Vad man nu gjort handlar om att skapa sömlöshet mellan allt detta och övriga moduler/kapabiliteter i Windchill. Helt enkelt en fördjupning av kopplingarna som på sista raden reducerar manuella inslag i arbetsmomenten och ger, i alla fall teoretiskt, en fullständig spårbarhet när det gäller produktdata. Därmed skapas goda förutsättningar för att ta snabbare och troligen också mer insiktsfulla beslut kring produkterna i samband med utveckling och tillverkning.

Mjukvaruutveckling och elektronik har försvårat utvecklingsarbetet

Allt detta har stor betydelse i värld där smarta, uppkopplade produkter kräver av utvecklare och tillverkare att de harmoniserar mekaniska och elektriska komponenter med programvara. Där mekanik tidigare dominerade har elektronik och mjukvara totalt byggt om förutsättningarna för effektiva processer i produktframtagningsarbetet. Försöken att kombinera gamla silosbaserade processer och modern teknik har kort sagt givit dålig transparens, inte sällan krävt dubbla inmatningar och på sitt sätt därmed bidragit till affärsbeslut som kunnat ifrågasättas.

Till saken hör också definitivt de tidiga faserna i produktutvecklingsarbetet. Företag och avdelningar som jobbat med elektronik, mjukvara och integration av detta i strävan efter effektiva processer vet vad det handlar om. Bara en sån sak som kravspecifikationer i mjukvaruutvecklingsarbetet har varit tuffa att på ett effektivt sätt få med i processerna. I fallet med PTC har exempelvis flera av bolagets större kunder använt andra programlösningar för att hantera ”requirements”, kravspecar, i detta på ett bra sätt.

Kravspecar och problem som kan bli dyra att åtgärda

Här är ett exempel som visar på hur problembilden kan se ut:

I företag som utvecklar semikonduktorer (”halvledare”), vare sig de gör det intern eller externt via partners, fungerar sakerna huvudsakligen som de gör i många andra industrisegment, åtminstone i B2B. Marknadsföringspersonalen har den grundläggande kontakten med kunderna. Vad de diskuterar med dessa vad gäller produktkrav överförs sedan till ingenjörs- och designavdelningar, där de tekniska aspekterna av t ex s k ASICs (Application-Specific Integrated Circuits) utvärderas och resulterar så småningom i en design. En ASIC är ett kretskort anpassat för en viss användning, snarare än avsedd för allmänt bruk.

Vad som kan göras eller vad som inte kan göras löses under omfattande diskussioner som går fram och tillbaka i flera steg. Problemet är att dessa diskussioner ofta sker via telefon eller via e-postkonversationer och beskrivs i Word-dokument och kompletteras med långa funktionslistor på Excel-kalkylblad; det vill säga när de dokumenteras – vilket inte alltid sker. Dessutom innehåller dessa infoutbyten massor av information.

Allt detta reser frågor: Vad bestämdes på en detaljerad nivå? Hur lätt är det att hitta dokumentationen som visar vad som hände ett par veckor senare? Hur ser diskussionshistorien ut? Eller, kan vi hitta relevant information när en kund kommer tillbaka ett år senare med en extra order?

Det här sättet att administrera kan visa sig vara dyrt när det gäller problem som felsökning, fakta, icke-dokumenterade detaljer, missförstånd, orealistiska löften och tekniska omöjligheter.

Så har PTC tagit itu med de tuffa utmaningarna

Dessa svårarbetade förhållanden menar sig nu PTC ha tagit itu med. PLM-sviten Windchill har nu försetts med inbyggda länkar och spårning mellan sina inbyggda produktdatahanteringsfunktioner och systemteknik, kravhantering, källkodshantering och testning – kraftfulla funktioner som är inneboende i de nuvarande Integrity-produkterna, som kommer att ”rebrandas” och föras in under Windchillparaplyet.

Med denna omfattande och bredare syn på vilka kapabiliteter som bör finnas i PLM-lösningen skapas betydligt bättre möjligheter för konstruktörer att identifiera beroenden, se designutvecklingens hela perspektiv och förstå förbättringar och varför t ex undantag görs.

Sammantaget ger de ovan beskrivna förbättringarna PTC en stark position för att tillhandahålla viktiga ”förlängningar” i vad man kan göra med sitt PLM-system över hela livcykeln.

En viktig roll i det bolaget nu gjort spelas av OSLC (Open Services for Lifecycle Collaboration), en OASIS-industristandard, som PTC använder för att integrera Integrityprogrammet i Windchill. Dessutom ”förlänger” PTC också PLM-kopplingarna och spårningsmöjligheterna till ThingWorx Flow-lösningen för samarbete.

Detta har också vunnit analytikergillande. Så här kommenterar Stan Przybylinski, VP på CIMdata, saken:

– Tillägget av kravhantering och systemteknik förbättrar kraftigt Windchill-lösningen för kunder som behöver utnyttja en konsoliderad, aktuell digital tråd av produktinformation, inklusive krav och systemdesign, säger han.

Den förbättrade Windchill-plattformen förväntas vara tillgänglig i sommar, medan Integrity Lifecycle Manager och Integrity Modeler-produkter kommer att bli ”rebrandade” senare i år.

Kepware: förbättrade sömlösa kopplingar till automationslösningar

PTC har ovanpå detta också lanserat en ny version av sin Kepware programvara. Kepware handlar om operativ teknologi (OT) – alltså sånt som relaterar till uppsamling och hantering av driftsdata från maskiner och liknande i produktionen. Här har nu PTC i den senaste versionen av KEPServerEx, 6.7, skapat sömlösa kopplingar till bolagets IoT och IIoT-plattform (Industrial IoT) ThingWorx.

Detta gör det enklare än någonsin för användarna av KEPServerEX 6.7 att via en enda säker applikation ansluta till alla industriella automationsresurser man har på verkstadsgolvet. Detta, tillsammans med nya funktioner för säker serverutplacering tillåter företag att standardisera industriell kommunikation på KEPServerEX, konstaterar PTC i pressmaterialet.

Det är heller inte svårt att hålla med bolagets marknadsförare om värdet av detta. Anslutning till och uppkoppling av industriell automationsutrustning är avgörande för att skapa operativ effektivitet i toppklass.

Man har också rätt i att ingenjörer ofta litar på en blandning av kommersiella och hemmagjorda uppkopplingsverktyg för att navigera i komplexa och heterogena produktionsmiljöer. Den ökade komplexiteten, kostnaden och bandbredden som används för att hämta dessa produktionsdata har skapat ett behov av en enda säker lösning för att koppla alla sina produktionstillgångar. Inte minst om man ska förändra något i utrustningskonfigureringen.

En enda anslutning

”KEPServerEX 6.7 ger ingenjörer möjlighet att fokusera på processeffektivitet och produktförbättring,” menar man och får medhåll från ARC Advisorys CEO, Craig Resnick:

– Digital transformation kräver säker, tillförlitlig, sömlös anslutning till alla industriella tillgångar, vilket är ett obligatoriskt steg i alla operativa förbättringsinitiativ, säger ARC-analytikern och tillägger: ”KEPServerEX ger användarna en enda åtkomstlösning som kan implementeras snabbt och enkelt för att hjälpa företag att förbättra sina operativa processer, vilket möjliggör förbättrad effektivitet, ökade KPI och snabbare avkastning. Förbättringarna i Torque Tool-drivrutinen och de nya säkerhetsfunktionerna i version 6.7 gör standardisering ännu enklare.”

Om Torque Tool-drivrutinen på marknaden ska sägas att det alltså handlar om momentverktyg som vanligtvis används i diskreta monteringsoperationer och KEPServerEX särskiljer sig som en av de få – om ens någon annan – applikationerna som integreras sömlöst med dessa tillgångar. KEPServerEX ger data åtkomst till momentverktyg, liksom alla andra industriella automationsmedel, vilket skapar en enda åtkomstpunkt för industriprogramvara. Integrationen gör det möjligt för företag att minska tiden och ansträngningarna till programimplementering.

Vässade säkerhetslösningar

I övrigt kan noteras att KEPServerEX 6.7 även innehåller avancerade säkerhetsförbättringar för att hantera den stigande frekvensen av cyberattacker mot operatörsnätverk. För att motverka risken för IP-stöld, stillestånd och säkerhet, bland andra hot, har PTC också utvidgat och förbättrat sina säkra fjärrkonfigurationsverktyg.

Version 6.7 adderar vidare till nya säkerhetsfunktioner i ”ThingWorx Native Interface”, vilket gör det möjligt för användare att genomföra nätverkets bästa praxis när de ansluter till ThingWorx i molnet eller över ett WAN-nätverk.

– Eftersom cybersäkerhetsrisker fortsätter att bli mer sofistikerade, har vi fortsatt att förbättra applikationssäkerheten för KEPServerEX, säger Abby Eon, chef för Kepware, PTC. Version 6.7 möjliggör för våra kunder att inte bara öka processeffektiviteten, utan också göra det med en lösning som också hjälper till att minska exponeringen för sårbarheter och cyberattacker.