”För en OEM-tillverkare som vill optimera sin drivlina finns det fyra nyckelfaktorer att ta hänsyn till:

- Hållbarhet – säkerställer att delar håller.

- Effektivitet – hur mycket kan vi få ut ur fordonet med den ström som tillhandahålls.

- NVH (buller, vibrationer och hårdhet) – minimerar buller och skakningar som föraren upplever.

- Arkitektur – hur delarna passar ihop.

Dessa fyra pelare kombineras för att bestämma krafttätheten i drivlinan, och i slutänden också fordonet. Till saken hör att alla dessa pelare är sammankopplade, så det är ingen överraskning att man lätt hamnar i en silofierad approach till utveckling. Ett exempel kan vara genom att ha en NVH-avdelning, en hållbarhetsavdelning och designingenjörer som alla arbetar självständigt. Detta orsakar inte oväntat problem när alla dessa element möts i slutet.

Ett icke-holistiskt arbetssätt försvårar optimering

Ändå är OEM-teknikprocesser ofta rotade i arbetsflöden som avsedda att producera ICE (Internal Combustion Engine), och de kommer att få svårt att lyckas med att nå de nivåer av optimering som uppnås genom ett holistiskt tillvägagångssätt.

Vi arbetade t ex med en OEM som hade betydande problem med akustiken och NVH (”Noise, Vibration, and Harshness”) för sina EV-modeller (Electrical Vehicles), och fann att detta var ett direkt resultat av organisationens silofierade ”inställning” till utvecklingsarbetet. Brusreducering är viktigt i elbilar, för utan en motor som döljer det, finns höga frekvenser gör miljön obehaglig för föraren.

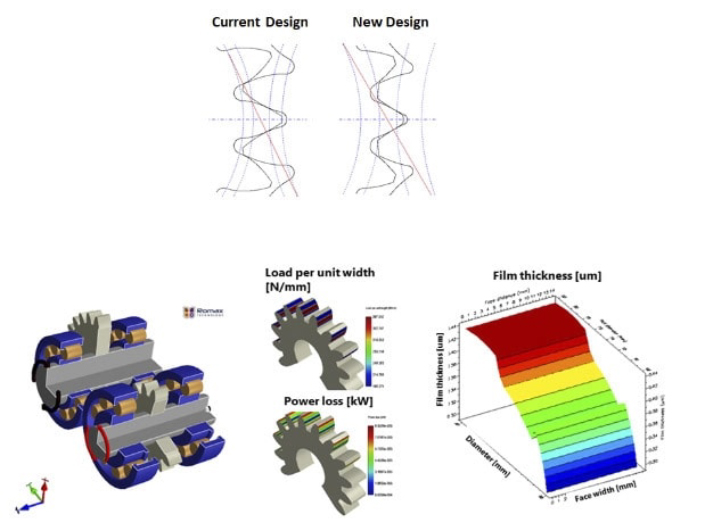

NVH är också ett särskilt knepigt område för OEM-tillverkare på grund av de små excitationer som är involverade i processerna som skapar bruset – bara 2-3 mikron excitation i växelsystemet kan resultera i en exponering på 70-80 decibel för passagerarna. För att hantera detta behövs ett system som kan ”förstå” de mikroskopiska vibrationerna som skapar det resulterande ljudet.

För just denna OEM var NVH-utmaningen tvåfaldig:

1. För det första hade man det silofierade tillvägagångssättet för utvecklingen av varje delsystem, vilket innebar att den resulterande totala ljudbilden NVH först märktes när de olika delarna av designen kom samman på slutet. Utmaningen i detta läge blev att teamet så att säga i huvudsak fick arbeta baklänges för att definiera mål för de olika NVH-källorna. Detta ledde till den andra delen av problemet, som var att identifiera dessa källor.

Detta är inte ovanligt, för i dessa fall har vi att göra med nanoskopiska mängder, så om modellen inte är rätt i början kan det vara oerhört svårt att arbeta baklänges för att hitta källan till excitationen.

Ett holistiskt förhållningssätt

Det här exemplet är en utmärkt illustration av varför det är bäst att se på NVH holistiskt från början, vilket är sant för alla aspekter av utvecklingen av drivlinan. Men för att uppnå detta krävs en omläggning av arbetsflödet och samarbetet, vilket är obekant för många OEM-tillverkare.

För att återgå till NVH-exemplet inkluderar detta till exempel att använda information från komponenttillverkare för att öka noggrannheten hos tillverkningsmodeller. Genom att undersöka varje komponents bidrag till buller och vibrationer inuti motorn och växellådan kan vi se effekten av vibration och ljud till en variation på runt en mikron. På så sätt krävs många simuleringar för att bedöma komponenterna, men genom att göra detta hårda arbete i början kan OEM-tillverkare spara sig en enorm mängd arbete – och utveckla operationella – senare i processen.

Vidare, genom att undersöka komponenternas NVH-effekt, kan OEM-tillverkare använda denna information för kvalitetsbedömning och för att granska sina leverantörer, vilket återigen kan ”rädda” framtida problem.

Men det finns intressanta exempel på denna sorts holistiska tillvägagångssätt för utveckling av elbilar i praktiken: EV start-ups. Utan de gamla avdelningarna och processerna från sina OEM-motsvarigheter för bilindustrin har nystartade företag fördelen av att kunna närma sig sin utvecklingsprocess som ett tomt pappersark.

Lucid Motors ett bra exempel på en modern approach

Lucid Motors är ett bra exempel på detta. Företaget etablerade mycket effektivt ett drivlineteam och undersökte fyra nyckelområden som påverkar effekttätheten redan från början. Genom att göra det uppnådde de tre gånger så mycket effekttäthet som sina konkurrenter.

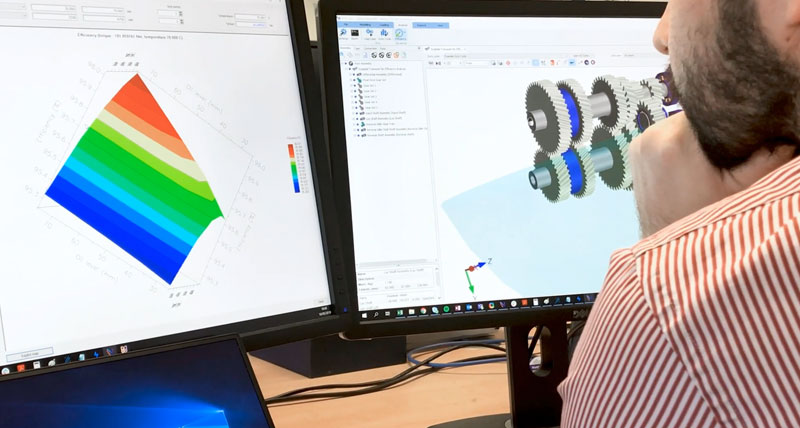

Inverkan på den totala prestandan och säljbarheten av deras fordon är uppenbar, för att inte tala om den tid och de pengar som sparas genom att föregripa senare utmaningar genom att ta ett holistiskt tillvägagångssätt. Parametriska och modellbaserade systemtekniker som Romax minskar utvecklingstiden eftersom de underlättar samarbete och snabbare frekvensdomänanalys, vilket möjliggör snabb iteration och designutforskning.

Lösningen samlar på ett holistiskt sätt alla krav, skapar en genomgående digital tråd och ersätter traditionellt dokumentbaserat informationsutbyte. Eftersom data och kunskap finns tillgänglig mellan olika system hanteras risker mer effektivt och det är mycket mindre risk att till exempel en del behöver designas om. Detta har konsekvenser inte bara för att förbättra time-to-market, utan också minska risken för att osäkra komponenter och fordon kommer ut på marknaden.

Multifysisk analys

Flera fysiktyper kan analyseras parallellt för att analysera alla aspekter av drivlinan – till exempel smörjmedels termiska vätskedynamik, struktur och utmattning – och denna data används sedan för att virtuellt definiera, designa och konstruera komponenter för säkerhet och hållbarhet.

Detta betyder inte nödvändigtvis att varje aspekt av EV simuleras, eftersom detta skulle ta för lång tid. Istället kan den resulterande designen – en digitala tvilling – användas för att producera användbara insikter när det inte finns tillräckligt med information för att göra en fullständig systemanalys av alla detaljer.

Drivlinan är därför en av de viktigaste aspekterna av EV, men också en som ger flest utmaningar. Många av dessa kan övervinnas genom att ta ett helhetsgrepp på dess utveckling redan från början.

”Riv upp den gamla regelboken”

För många OEM-tillverkare innebär detta att följa exemplet med nystartade företag – att riva upp regelboken och bryta ner de utvecklingssilon som är kvar från ICE-utvecklingen. Tillsammans med detta nya tillvägagångssätt behöver OEM-tillverkare tillgång till verktyg och expertis som de ofta helt enkelt inte har internt. Som ett resultat av detta måste de väga upp vilka delar av design och utveckling de själva genomför och vilka som är snabbare, enklare och mer kostnadseffektivt att lägga ut på entreprenad. Vissa OEM-tillverkare föredrar till exempel att anlita en strategikonsult, som kan ge dem råd om så viktiga aspekter som vilken elektrisk motor de behöver använda och vilken typ av drivlina. Vissa anlitar teknisk expertis för att lösa specifika problem. Andra lägger ut helt och hållet utveckling av drivlinan. Oavsett balans kan de vara säkra på att ett holistiskt tillvägagångssätt för utveckling kommer att spara tid, frustration och kostnader längre fram.