CAE- och simuleringsområdets framväxt som nyckelteknologi ska ses i bl a ljuset av att de tidigare fysiska prototyperna i långa stycken ersatts av digitala. Produkter som bara existerar som virtuella modeller måste, innan de ”sjösätts”, i växande omfattning också testas och valideras digitalt. Men inte bara det; i massindividualiseringens tidevarv måste ett stort antal varianter av samma produkt konfigureras inom ramen för ”produktskalet” och system av system ska fungera ihop. Som en effekt av IoT-uppkopplingarna kommer också driften av en produkt eller anläggning att bli en del i det som måste planeras, testas och utvecklas innan de sätts i händerna på slutanvändarna. Även som att simuleringar också tenderar att bli en del av driften av produkten.

Lavinartade ökningar, men SPDM är en ”extrem besvikelse”

Antalet genomförda simuleringar har som en följd av utvecklingstrenderna och nya teknologier ökat närmast lavinartat under det senaste decenniet, vilket också är en trend som återspeglas i tillväxten av investeringar i simulerings- och analysverktyg.

Enligt CIMdata har denna tillväxt gjort S&A-verktygen till ”PLMs stjärnområde”, med årliga tillväxttal runt 10 procent under de senaste fem åren. De har därmed också nått en i genomsnitt väsentligt högre tillväxt än andra PLM-investeringar (CAx, ALM, cPDm e t c) under samma period.

2017 var mjukvaru- och tjänsteinvesteringarna i S&A värda 5 516 miljarder dollar (ca 51,3 miljarder kronor), motsvarande 13,1 procent av totalen av PLM-investeringarna.

Så, hur har det då i denna näringsrika mylla gått för SPDM-sidan? En intressant iakttagelse i sammanhanget är CIMdatas konklusion att, ”slutanvändarens intresse för SPDM har ökat väsentligt under det senaste decenniet.” Ett ökat intresse är dock inte samma sak som att man implementerar tekniken och analytikern uttrycket samtidigt ”en extrem besvikelse” över det ineffektiva industriella upptaget av SPDM, som man menar har varit mycket långsamt. I alla fall utanför de stora fordons- och flygindustriernas OEM-bolag.

Men Gartners Marc Halpern är mindre överraskad:

– Det finns goda anledningar till detta. I skarp kontrast till ERP-satsningar – som ger omedelbara kostnadsbesparande effekter som direkt reflekteras i form av vinster och stigande aktiekurser – lämnar SPDM-investeringar oftare långsiktigt positiva effekter, som är svårare att upptäcka direkt. SPDM kan göra ingenjörer mer produktiva på ett sätt som ur företagsledningens synvinkel inte har de kortsiktiga omedelbara fördelar som ERP har, förklarar Marc Halpern och fortsätter:

– Eftersom så få seniora personer i företagsledningarna förstår SPDM, kommer de att förhålla sig begränsat stödjande till satsningar på detta. Dessutom kan många mer konkreta ”saker” gå fel mellan produktdesignen och den faktiska leveransen av produkten, t ex sourcing och tillverkningsverksamhet; något som de exekutiva seniora beslutsfattarna ”ser” direkt och vill fixa på uppstuds eftersom förlusten av pengar och tid i dessa fall blir uppenbara för att dem.

De vet att konstruktion och teknik är viktiga, tillägger Halpern, men ”smärtpunkterna” och konsekvenserna av ingenjörsdesign ligger ofta ”för långt borta från de exekutiva topparnas horisont”:

– Därför kommer det mesta av stödet för SPDM-satsningar från ingenjörsgrupper i allmänhet och simuleringsdelarna inom dessa grupper i synnerhet. Utöver detta är SPDM svårt att genomföra – av samma svårighetsskäl, om inte svårare, som PDM-satsningar. Sammantaget är det här skälen som jag kan se bakom den långsamma SPDM-tillväxten.

Men som sagt, dagsläget är föga uppmuntrande. ”Branschbedömningar är att under fem procent av alla simuleringar och analysspecialister världen över använder någon form av kommersiell teknik för simuleringsdata för att hantera och arkivera sina S&A-modeller och för att samarbeta med andra simuleringsspecialister och andra designdiscipliner inom sina organisationer,” CIMdata skriver i 2018-utgåvan av sin Simulation & Analysis Market Analysis Report.

En inte alltför ljus bild alltså, men det finns också positiva värden i sammanhanget, som pekar mot en möjlig breddning och användning. Marc Haplern igen:

– Ja, jag menar att det verkliga värdet med SPDM i ett demokratiserings-perspektiv är att det trots allt finns verktyg som gör det möjligt för experter att paketera kunskapen som kan kopplas till en designmodell på ett sätt som gör det möjligt för många konstruktörer utan avancerad simu-leringskunskap att ta del av, och t o m göra, simuleringar, säger Gartnerana-lytikern.

Processförkortningar där månader blir till dagar

Det finns också flera goda exempel på företag som idag tar hem stora vinster genom att utveckla SPDM-plattformar – Boeing är ett exempel – för att utnyttja simulerings-, analys- och processdata. Utvecklingsprocesser kan förkortas från månader till dagar – eller till och med i de mest extrema fallen, till timmar så länge som den korrekta kunskapen, tolkningen och de ”rätta” simuleringsresultaten är inbäddade i designmodellen.

Det innebär att fungerande SPDM-lösningar kan bli en nyckel till framgång i en värld där användningen av simuleringsverktyg ständigt växer – med en poäng i att de inte bara används i ”normala” konstruktionsprocesser, utan också i senare faser som en del i produktframtagningsprocessen och även i slutanvändarnas händer.

Alltfler spelare på PLM-sidan börjar också titta på att paketera och ta fram lösningar som gör simuleringssidan mer tillgänglig för flera parter i produktframtagningsteamen. Man vet att gapet finns där och att efterfrågan på att fylla igen det är i stigande. Svenska multifysik programutvecklaren Comsol (Application Builder) var tidigt ute med lösningar för detta, men även S&A-områdets gigant ANSYS, MSC och de tre stora med Siemens PLM, Dassault och PTC jobbar nu med att bredda sina respektive plattformars funktionalitet relaterat till SPDM. Liksom de senaste årens ”PLM-raket”, Aras. Det var för att stänga klyftan mellan specialisterna och de övriga medlemmarna i utvecklingsteamen som Aras köpte Comet Solutions nu i slutet av september 2018.

– Mycket återstår att vinna om vi kan stänga klyftan mellan simulering och mainstream konstruktion genom att ge simuleringsanalytiker möjlighet att upprepa och återanvända simuleringar samtidigt som de kopplar samman analysen till produktkonfiguration och tvärriktad design genom livskvalitet, säger Marc Lind, SVP-strategi hos Aras, som nyligen alltså förvärvade det SPDM-utvecklande företaget Comet Solutions.

Bara 5 % av världens simuleringsexperter använder SPDM

Men hur det nu än är så befinner sig dessa mjukvaruutvecklare ännu i början av utvecklingen av lösningar som är kompetenta, men ändå enkla att använda. Än så länge finns det en brist på riktigt vass kommersiell SPDM-teknik för att hantera och arkivera sina S&A-modeller, hävdar både CIMdata och Gartner.

Denna brist kan bedömas på flera sätt, varav kanske den mest rimliga tolkningen är att utvecklarna av kommersiella SPDM-lösningar ännu inte har fått fram de lättanvända, men ändå kompetenta verktygen som krävs. De flesta bedömare är också överens om att den exponentiella tillväxten av CAE och simuleringsrelaterade data som kommer i kölvattnet av digitalisering, förändrad teknik och disruptiva produktrealiseringsmetoder kräver skarpare hanteringssystem.

– Utan bra SPDM-verktyg blir det svårt att effektivt förstå den här delen av produktframtagningsprocessen, säger Marc Halpern.

Simulering är ett oumbärligt element under hela denna process. Varför?

• Distribuerad produktutveckling och tillverkning växer sig allt starkare

• Realisering av affärsmässiga fördelar med modellbaserade systemtekniska processer (MBSE) blir allt viktigare i takt med att system av system blir vanligare

• Drift av digitala tvillingar

• Skapandet och utnyttjandet av IoT-, IIoT- och Industry 4.0-koncept bland världens företag har tagit fart.

• Ökningen av antalet additivt tillverkade parter och komponenter (3D-printing) kräver ny konstruktionsmetodik och nya insikter relaterat till denna.

• Hybrida additiva (lager-på-lager-teknik) och subtraktiva (”borttagningsteknik” typ CAM/NC) teknologier

• Ett ökat användare av generativ design (där mjukvaran föreslår exempelvis hållfasthetslösningar).

– SPDM-plattformar kommer att vara avgörande för att fungera tillsammans med PLM, digitala trådar och digitala tvillingar, samt möjliggöra samarbeten med andra företagsplattformar som ERP, MES och MRO-allt för att förverkliga Industri 4.0-koncept i nästa steg, tillägger Halpern och CIMdata är med på resonemanget.

”Företagen behöver bli bättre på att hantera simuleringsmodeller, resultat och relaterad designinformation, förbättra samarbetet och återanvända och bättre integrera simuleringsaktiviteter i PLM-miljön,” skriver bolaget i sin 2018-rapport, och fortsätter:

”Att göra detta stöder en bredare publik av produktutvecklingsingenjörer, ansvariga ingenjörschefer, produktledare och andra i den utökade organisationen och försörjningskedjan som kan dra nytta av tillgången till S&A-informationen för att fatta mer välgrundade beslut.”

– Sant, kommenterar Gartneranalytikern Halpern, men det finns också element i datastyrningen, som jag observerat i min forskning kring digitala tvillingar, som gäller SPDM. Jag ser en stark koppling mellan digitala tvilling-begreppet och SPDM.

”Inkapslad kunskap” bryter upp institutionella silor

Som noterats tidigare i artikeln är CAE traditionellt en av de mer välbevarade silorna inom produktutvecklingen. Men under de senaste åren har vi sett tendenser till att detta börjar brytas upp genom korskommunikation mellan analys- och simuleringsavdelningarna och resten av produktutvecklingskedjan. Klart är också att ny disruptiv teknik kan vara en katalysator med kraft att bryta upp denna typ av ”isolationism”.

Men detta är bara ena sidan av myntet; den andra handlar om branschens programutvecklare. Frågan är om dessa mjukvaruutvecklare lyckats utveckla lösningarna som kan uppfylla de nya kraven på bredare samverkansmöjligheter, undrar Halpern.

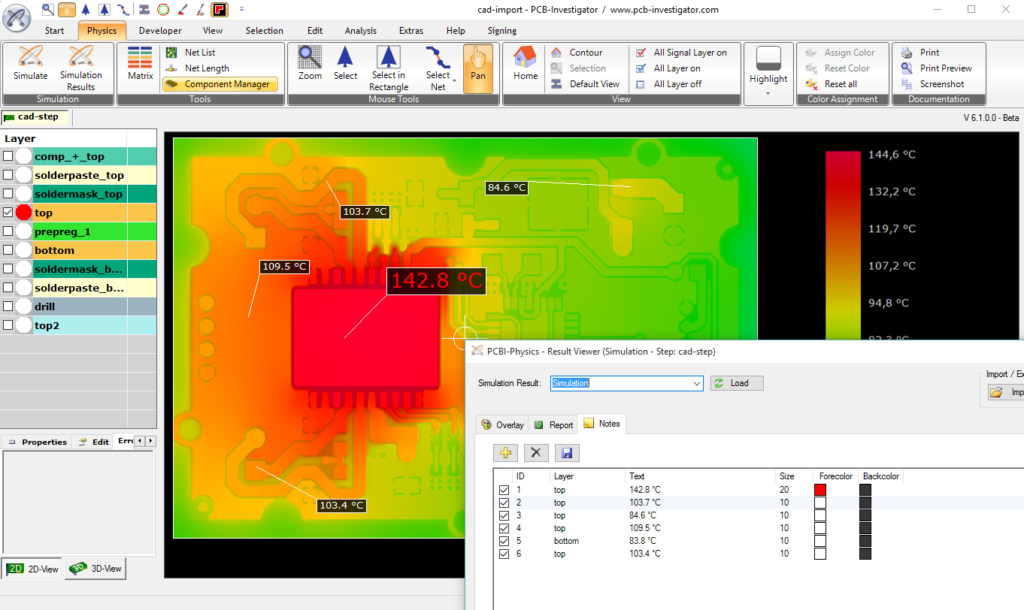

Hur kan man underlätta spridningen av tillgängliga resultat från tidigare simuleringssessioner? Är det exempelvis möjligt att parametrisera den termiska analysen av en mikroprocessor på ett kretskort, så att den kan appliceras på liknande konfigurationer och variationer utan osäkerheter runt meshningen?

Under en NAFEM-presentation menade Gartneranalytikern att detta är en typ av kapabilitet som man kan ”kapsla in” i en modell.

– Andra kallar det, ”applikation”, fortsatte Halpern. ”Men oavsett vad man kallar det så kan denna typ av inkapslad info befria ingenjörer från att behöva vara heltidsanalytiker. Den specialiserade terminologin, konventionerna och simuleringarnas särdrag kan s a s ”hållas under huven” och gränssnittet göras betydligt enklare. Ett komplext problem kan lösas med en handfull parametrar. Detta skulle ge simulering till inte bara ingenjörer, men också till andra som deltar i produkten och dess design.

Aras’ Cometköp – ett steg i rätt riktning

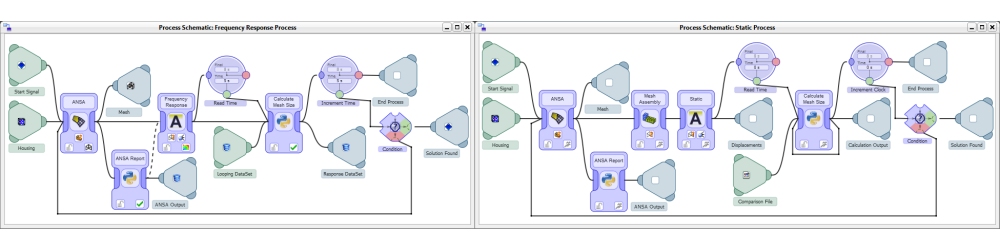

Detta är precis vad PLM-utvecklaren Aras siktade på när man köpte Comet. Förvärvet är ett viktigt steg i en färdplan som tagit sikte på att utveckla plattformsbaserad SPDM för att stödja en ökad användning av simulering för komplexa scenarier.

Målet är att förbättra Aras PLM-plattform Innovators förmåga att hantera simuleringsdata. Med Comets teknologier kan tillverkare och produktutvecklare återanvända komplexa simuleringar för att skala upp eller ner applikationen och bredda användningen av simuleringsresultat. Ett resultat av detta är att man nu får möjlighet att ansluta simuleringar och få tillgång till experter på fältet genom att erbjuda spårbarhet, tillgång och återanvändning under produktens livscykel.

Comets produkter bygger i stor utsträckning på en serie kundutvecklade och webb-implementerbara ”SimApps”, med inbyggd expertkunskap och -metoder. Dessa SimApps, menar Aras’ Marc Lind, ”skapar en simuleringsdriven design som passar alla användare, från CAE-experter till konstruktionsingenjörer.”

– Exakt, säger Marc Halpern när vi frågar honom om detta är vad han menar med ”inkapslad kunskap”. Det här är vad jag pratar om ovan – den inbäddade kunskapen. Jag hävdar att det här är vad som skiljer det som Aras säljer från vad jag vanligtvis ser när det gäller SPDM-teknik.

Han tillade att Comets verkliga värde när det gäller att demokratisera simuleringen är dess förmåga att integrera funktionalitet och kunskap i CAD-modellerna så att den som gör simuleringen eller utvärderingen inte behöver oroa sig för komplexa problem och intrikata avvägningar för att göra simuleringarna.

– Den inkapslade kunskapen tar hand om det.

Effektiva kopplingar mellan användare och icke-experter saknas

En viktig poäng för att få SPDM att fungera är att applicera en ”leverantörs-agnostisk” tillämpning genom att koppla samman ett brett utbud av CAD-, FEA-, meshing-, 0D-/1D-simuleringsverktyg och proprietära applikationer. Det är ett krav för att stödja organisationers ofta heterogena simuleringsverktygsmiljöer.

Aras’ chefsarktekt, Rob McAveney, hävdar att en bredare användning av simulering allmänt har försämrats eftersom simuleringsprocessen och datahanteringsverktygen (SPDM) saknar effektiva kopplingar mellan simuleringsanvändare och det utökade företaget.

– Att utvidga den digitala tråden till att omfatta simuleringsverktyg och processer har uppstått som en viktig faktor för framtida affärsmodeller, säger han. Simulering kan addera betydande värden för produktutveckling, tillverkning och fältverksamhet, men har ännu inte nått sin potential på grund av begränsad koppling till resten av företaget. Genom Comet kan vi fånga upp sånt som behövs för att förverkliga potentialen: Repeterbarhet, återanvändbarhet och spårbarhet för simulering över hela produktens livscykel.

McAveney ser en marknad som växer exponentiellt medan man går framåt i takt med det minskade behovet av fysisk testning. Han påpekar också att, komplexiteten som kommer med smart uppkopplad produktdesign och MBSE är viktiga trender som kommer att stödja behovet av denna typ av plattform.

– Vi ser simulering i sin kontext, med övergripande systemtekniska processer tillsammans med konfiguration och förändring, varianter, krav, valideringstestning och annat. Det faktum att simuleringshanteringen ofta är helt frånkopplad från mainstreamprocesser är ett problem då det inte finns spårbarhet i hela produktlivcykel-loopen, säger McAveney.

Aras’ chefsarkitekt påpekar också vikten av att utveckla ”digitala tråden” och lösningar med digitala tvillingar för prediktivt underhåll som viktiga faktorer.

– Med Comets teknik stänger vi klyftan mellan simulering och mainstream design genom att ge simuleringsanalytiker metoder för att upprepa och återanvända simulering, koppla analysen till produktkonfiguration och design under produktlivscykeln, summerar McAveney.

Han pekar också på Comets förmåga att hantera blandade modeller, olika datatyper och representationer av samma produkt. Detsamma gäller för montering som ska simuleras. Sammantaget erbjuder detta ”en viktig aspekt av att hantera systemsimuleringar över flera tekniska discipliner.”

Möjligheten att extrahera intelligens från simuleringsmodeller och resultat, istället för att bara hantera data på filnivå, är också en stor fördel jämfört med andra SPDM-system på marknaden.

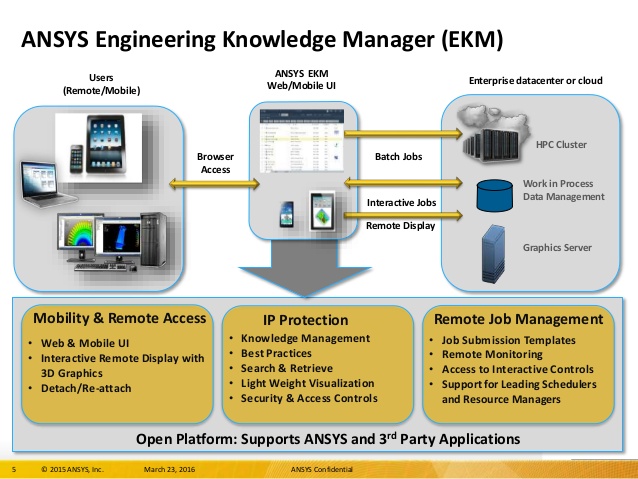

ANSYS, Siemens PLM, Dassault och andra investerar tungt

Med detta sagt om Aras satsningar ska påpekas att man bland konkurrenter som ANSYS, Siemens PLM, Dassault, PTC, MSC och andra också jobbar med SPDM-lösningar. Inte minst PLM-ledarna Siemens och Dassault Systèmes har investerat kraftigt i simuleringslösningar under de senaste åren.

En huvudorsak till detta är efterfrågan från kunder i ”S&A- och SPDM-övertygade” industrisegment, som bil- och flygdindustrin.

– Bland dem som är tidiga med att ta upp SPDM, som BMW, framgår att spårbarhet av simuleringsresultat, som certifierade designbeslut eller simuleringar som lett fram till ett designbeslut, måste kunna spåras, säger Marc Halpern. De testdatahanteringsfunktioner som Aras nu utvecklar med BMW kommer att vara väldigt intressant att följa. Kombinationen av SPDM med nästa generations testdatahantering kan leda till spännande insikter i systemutvecklingen som utformas eller utvärderas. Min uppfattning är att Aras gjort ett bra drag med köpet av Comet.

Kommer en SPDM-lösning att hjälpa dem i deras ansträngningar? Med tanke på argumenten ovan är det ingen orimlig gissning att den i alla fall kommer att göra skillnad. MEN, som CIMdata konstaterar ovan, försäljning av denna plattformstyp är ingen söndagspromenad.

Dels finns där det strukturella motståndet i företagsorganisationer där simuleringen alltid varit en ”egen” avdelning, dels är välfungerande SPDM förenat med betydande kostnader för att implementeras på åtminstone storföretagsnivå i bil- och flygindustrimiljöer.

Men å andra sidan har avkastningen på investeringar för att genomföra SPDM ofta varit övertygande. Vi ska titta på några case i kommande artiklar, liksom att vi ska dyka ner i övriga viktigare aktörers lösningar:

• ANSYS, EKM/Engineering Knowledge Manager

• Dassault Systemes, 3DEXPERIENCE/SIMULIA

• Siemens PLM, Teamcenter/Simcenter

• MSC, SimManager

• Comsol, Multiphysics/Application Builder