Siemens kommer alltså att spela en nyckelroll för att skapa den eftersträvade transparensen och analytiska kapabiliteten i Volkswagens moln. Man ska kort sagt lägga de tekniska grundvalarna för ytterligare produktivitetsförbättringar i Volkswagens fabriker.

För Siemens del innebär detta något av ett storindustriellt genombrott för bolagets relativt nya MindSphere-lösning.

– Denna IoT-plattform passar som hand i handske, säger Klaus Helmrich, som är medlem i Siemens Ags styrelse och CEO för den nyorganiserade Digital Industries-divisionen. MindSphere kommer tillsammans med våra automationslösningar att effektivisera nätverkskopplade maskiner, produktionssystem och utrustning. På detta sätt kommer Volkswagen, leverantörer och maskinproducenter att kunna utnyttja potentialen i produktionsdata ännu mer effektivt. Det blir möjligt att göra produktionen mer effektiv och flexibel samt att ytterligare förbättra produktkvaliteten.

”MindSphere kopplar ihop IT och OT”

MindSphere kan beskrivas som en öppen IoT-plattform och ett operativsystem. ”Det är,” säger Mats Friberg, chef för Siemens nordiska PLM-avdelning, ”en lösning som sluter produktlivscykel-loopen.” Detta sagt om den övergripande kapaciteten, men hur ser det ut när det gäller verkstadsgolvet?

En nyckelfråga i detta sammanhang när det gäller Industri 4.0 och IIoT (Industrial IoT) är: hur överbryggar man IT/PLM- och OT-gapet? OT står för Operativ Teknik och är alltså de olika lösningar som driver maskinparken i produktionen.

– Det finns flera perspektiv på detta, säger Friberg. Klart är att specifik och djup kunskap om dessa båda världar, liksom kapabel mjukvara som kan knyta ihop och adressera detta, spelar en avgörande roll. ”Säkerhet” och ”kvalitet” är nyckelord i sammanhanget och prioriteringarna skiljer sig åt på så sätt att det inom IT/PLM är cybersäkerhet och datakvalitet som är viktigast, medan det på OT-sidan främst är fabrikens output och risken för avbrott som är prioriterat.

Friberg tillägger att vad Siemens bidrar med är, ”vår omfattande kompetens inom allt sånt som automation, nätverksbyggande av maskiner och anläggningar och IIoT.”

En viktig poäng med MindSpheres roll i VWs fabriksmiljöer är vidare att Siemens och leverantörer av maskiner och utrustning kommer att göra applikationer och appar baserat på detta system. Volkswagen och Siemens avser att utveckla nya funktioner och tjänster för ”Industrial Cloud” tillsammans med leverantörer av maskiner och utrustning. Dessa kommer då att finnas tillgängliga för alla framtida partners.

Edge Computing ett viktig inslag på vägen mot Industri 4.0

Bortsett från applikationer och appar på MindSphere-plattformen, kommer detta även att omfatta industriella ”Edge Computing-lösningar”.

Det senare är en alltmer efterfrågad kapabilitet. Varför? Bakgrunden är den enorma ökningen av datatrafiken. Nätverksjätten Cisco har förutspått en nära nog fyrfaldig ökning av molntrafiken mellan åren 2015 och 2020 – från 3,9 zettabyte till 14,1. En zettabyte motsvarar en miljard terabyte.

Med dessa volymer som bakgrund blir det uppenbart att molntrafiken blir besvärande stor när datatrafiken belastas med enorma mängder mätdata från 100-tals miljoner uppkopplade IoT-enheter.

Istället för att skicka upp dessa oceaner av data i molnet har man byggt upp lösningar där så mycket som möjligt av de stora datavolymerna processas lokalt, på de uppkopplade enheterna, så nära datats ursprung som möjligt – ”at the edge of your network” – alltså, ”i utkanten av ditt nätverk”. Därav begreppet ”edge computing”.

– Med detta tillvägagångssätt bearbetas produktionsdata direkt av utrustning och maskiner eller i produktionsprocessen innan de överförs till ”Volkswagens Industrial Cloud”, säger Klaus Helmrich.

Han påpekar vidare att detta möjliggör ytterligare optimering av komplexa produktionsprocesser och förbättrar även datakvaliteten i molnet.

– Ett bra exempel är att vi erbjuder Siemens- och MindSphere-partners applikationer för prediktivt underhåll av maskiner med optimerade underhållscykler som beräknats i förväg. Via molnet kan dessa sedan rullas ut till alla Volkswagen-anläggningarna. Det kommer därmed att vara möjligt att styra Volkswagen produktionsmiljö och försörjningskedjan ännu effektivare, eftersom de uppkopplade leverantörerna och maskinproducenterna också kommer att dra nytta av den kunskap som erhållits genom dataanalysen, säger chefen för Siemens Digital Industries.

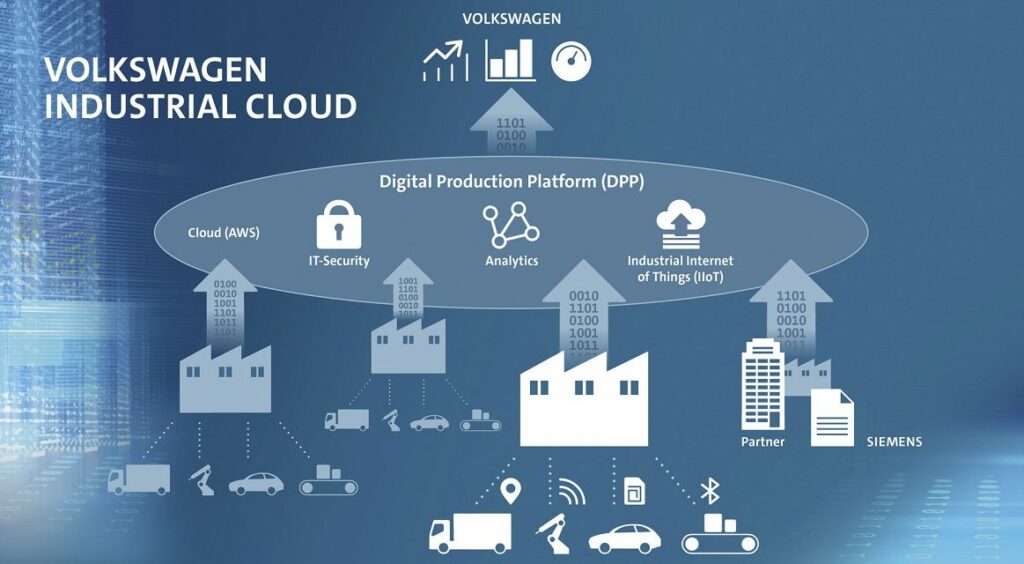

Körs på Amazons AWS

Klart är också att Amazon med AWS spelar en tung roll i ”Volkswagen Industrial Cloud”. Molnets tekniska infrastrukturupplägg utvecklas gemensamt med AWS och, säger Oliver Blume, ”lägger grunden för en sömlös digitalisering av produktion och logistik i Volkswagengruppen.” På lång sikt kommer detta att inkludera integrationen av Volkswagens globala försörjningskedja på fler än 30 000 platser, med över 1 500 leverantörs- och partnerföretag. Dessutom tänker man sig i framtiden att detta industriella moln också att finnas som plattform för andra partners.