Det är knappast överraskande att PLM-utvecklare som Dassault Systemes, Siemens Digital Industries, PTC och andra gärna framhåller prestigefulla kunder de levererar till. Rätt logotyp på ”kund-Power Pointen” ger bra reklam och kan, som en av många faktorer, påverka andras val. Till syvende och sist landar det hela dock oftast i att man satsar på den teknik man anser bäst uppfyller de utmaningar man har i produktframtagningsarbetet. Vad som är glasklart i detta är att ingen PLM-utvecklare kan förvänta sig att bli monopolleverantör till större OEMs.

VARFÖR VALDE PSA SIEMENS AMESIM?

PSA Peugeot-Citroen, vars ”Company PLM-projekt” med start 2012, i varierande omfattning bygger på Dassault Systemes V5 och V6-PLM-plattformar, är ett bra exempel. Numera brukar DS dock sortera in både V5 och V6-varianter under 3DEXPERIENCE-plattformens paraply. Här har hur som helst Dassault offentliggjort att man sedan 2019 är, “den enda och föredragna digitala partnern till PSA-gruppen.”

Ordvalet är intressant och PSA’s CIO, Jean-Luc Perrard, säger i ett uttalande relaterat till övergången till el-drift, hybrida lösningar och stegvis autonomi följande:

– Våra leverantörer spelar en viktig roll i våra strategiska planer för att förbereda oss för kommande stränga koldioxidutsläppsregler, övergången från förbränningsmotorer till el och från drivna till förarlösa bilar. Dassault Systèmes delar vår vision för effektivitet och innovation. Genom att göra dem till vår föredragna digitala partner kan vi förbereda oss med ett transformativt skift på alla nivåer av fordonsutveckling, säger han.

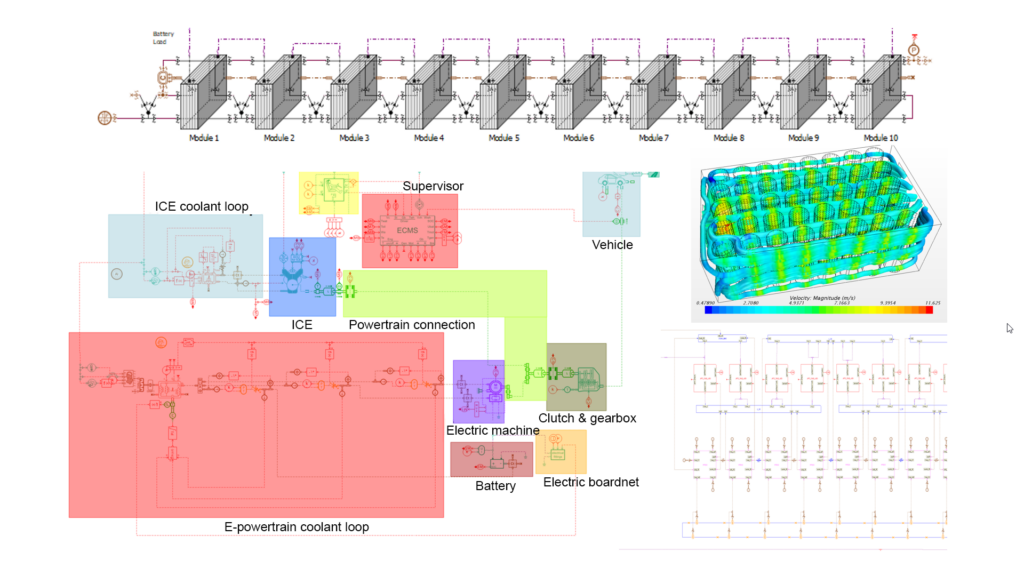

Det där låter som ett tämligen tydligt statement och indikerar på att man i utvecklingsarbetet bara tänker använda sig av DS-mjukvaror. Men verkligheten på PSA, liksom på så många andra ställen, är en annan. CATIA på CAD-sidan är givet för den som är gammal DS-kund, liksom att man för V6-varianterna av 3DEXPERIENCE-plattformen behöver utnyttja ENOVIA som PDM- och produktdata ryggrad. Men för att skapa optimerade lösningar på batterisidan använder man inte de simuleringslösningar som DS erbjuder, utan valet har istället fallit på Siemens’ Simcenter och Amesim-applikationen. Varför?

– Den största utmaningen är att vi inte kan göra korrekt analys och utvärdering av batteridesign utan att integrera den i den kompletta fordonsarkitekturen, förklarar Angelo Greco, som är teamledare när det gäller modellering och design av batterisystem, i en fallstudie. Det är väldigt komplicerat för att man måste ta hänsyn till dess multifysiska natur, inklusive elektriska, termiska, kyl- och styrdelar i samma modell. Det är inte en lätt uppgift; därför valde vi Simcenter Amesim för att arbeta med den tekniska utmaningen.

BATTERIET ÄR KÄRNAN I ELEKTRIFIERINGEN

Batteriet är en nyckelkomponent i elektrifierade fordon, särskilt i perspektivet av att det ska kunna möta kundernas krav. I detta är räckvidd fortfarande ett viktigt hinder att hantera. De flesta elektriska fordonsbatterier har en åttaårig garanti eller motsvarande ett gränsvärde på 160 000 kilometer (km). Därför måste tillverkare utveckla strategier för att bromsa batteriets åldrande.

Ett av de mest effektfulla kriterierna för batteriets åldrande är temperaturvariationen som det klarar. Även om det finns större batterikapacitet vid höga temperaturer förkortar det batteriets livslängd drastiskt. I detta är termisk hantering av batterierna avgörande för att uppnå optimala temperaturer för alla körförhållanden. Detta gör det möjligt för användaren att bestämma den perfekta balansen mellan kapacitet och batteritid.

I sammanhanget är det avgörande att batterikylsystemet är utformat på ett sätt som balanserar andra fordonsprestanda-attribut och optimerar batterikapaciteten kontra livslängd.

Å ena sidan kan det inte vara överdimensionerat eftersom den skulle påverka fordons totala prestanda då det skulle vara för tungt, kräva ytterligare pengar för att bygga ett mer komplext system och försämra fordons aerodynamik. Å andra sidan kan det inte underskridas eftersom det riskerar att äventyra säkerheten för fordonet, föraren och passagerarna.

Utöver detta är det viktigt att designa bilar som uppnår en optimal balans mellan motstridiga attribut som komfort, körglädje, prestanda och hållbarhet.

För att klara av de här utmanande designkraven måste OEM-företag anpassa sig till nya utvecklingsprioriteringar och bygga en ingenjörsorganisation och skaffa sig exakt de digitala verktyg som behövs för att matcha kraven relaterat till dessa nyckelområden.

Och PSA Peugeot Citroen tog ett viktigt steg i den riktningen och satsade med Angelo Greco, som teamledare på att fokusera på funktionell designanalys och multifysikmodellering. Batteridesign och integration står vid korsningen av innovation och måste uppfylla utmanande krav, inte bara för marknadsföringskrav utan också för passagerarsäkerhet och komfort för att definiera rätt komponenter för fordonet.

BATTERISYSTEMMODELL FRÅN 3D-DESIGN

Vi konstaterade ovan att termisk hantering är en nyckel och för att kunna analysera detta måste Greco och hans medarbetare förstå hur batteriet är designat av PSA Peugeot Citroens leverantörer. Till saken hör att leverantörer ofta brukar dimensionera och utveckla batterimodulen genom att ta hänsyn till ”worst case-scenarier”. Detta för att säkerställa att elfordonet fungerar under alla förhållanden och att batteriets livslängd ligger i linje åtta års garantin och uppfyller reglerna.

Ändå är batteriet ofta överdimensionerade och så är kylsystemet. Följaktligen kostar det mer utvecklingstid, men minskar också den totala fordonsprestandan. Enligt Greco är, ”överdimensionering av batteripaketet ett säkert val, men det leder till ökade kostnader.” Detta kan dock definitivt optimeras. Genom simulering kan PSA Peugeot Citroen snabbt analysera batteriets prestanda och dess termiska hantering.-

– Vidare möjliggör det att undersökningar av alternativa batteridesigner, virtuell validering av dem för se till att de uppfyller det som krävs ifråga om prestanda, utan att kompromissa med säkerheten. Vi kan också överföra nödvändiga förbättringar till batterileverantörer, förklarar Greco.

NOGGRANN 3D-BERÄKNING OCH FLEXIBEL 1D

Ett bra sätt att nå de bästa optimeringsnivåerna är att använda multifysik och dynamiska modeller med noggrannhet i 3D-beräkning och flexibiliteten i 1D-simulering.

– Vi brukade tidigare utvärdera batteriets termiska hantering med hjälp av 3D-batterimodellering för både statisk utvärdering och celltermisk flödesmodellering, säger Greco och fortsätter: ”Men detta hände för sent i utvecklingscykeln och tillät inte någon förändring av batteriets design. Därför har det varit grundläggande för oss att hitta ett sätt att transkribera en 3D-termisk och hydraulisk modell till en 1D-modell, med tillägg av den elektriska delen för att utvärdera batteriets termiska hantering på ett tillförlitligt sätt tidigt i utvecklingscykeln.”

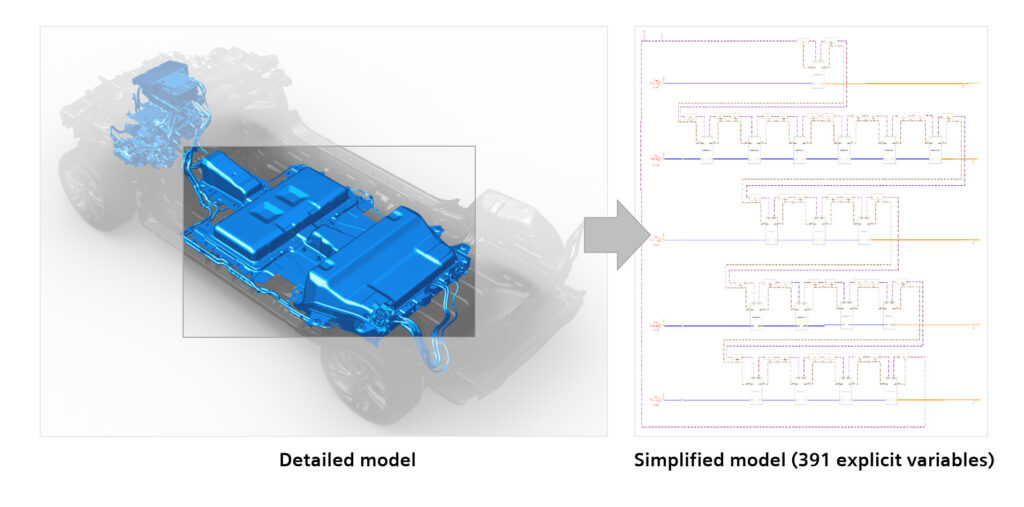

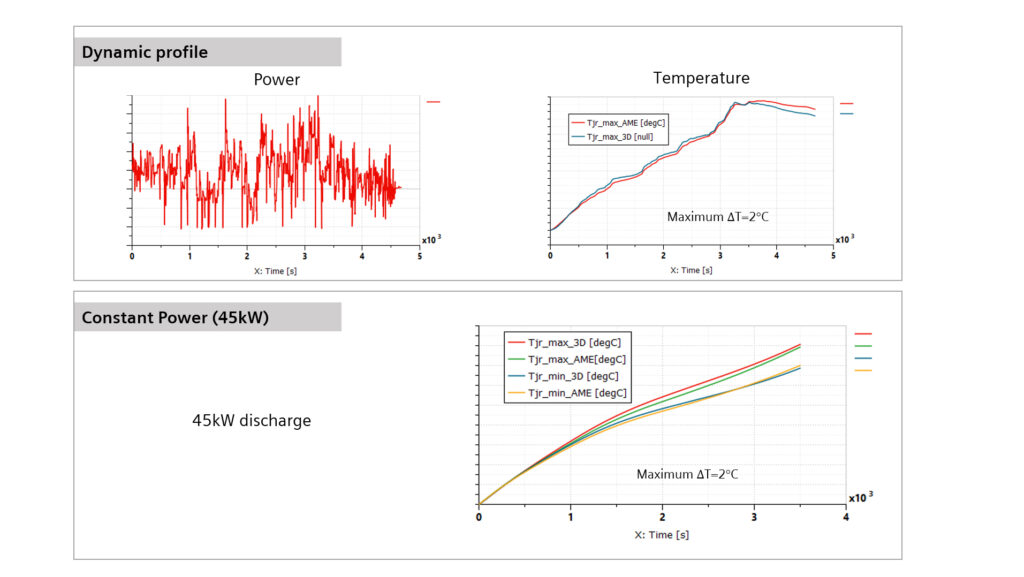

För att lyckas utvecklade Greco en metod för att utveckla en 1D-modell av batteriet från en 3D-termisk modell med hjälp av ett nod-nätverk. Han nådde med detta liknande resultat som med 3D-termisk-hydraulisk modellering, men under kortare driftstider.

– Vi använde Simcenter Amesim för att utveckla detta tillvägagångssätt, som hjälpte oss att inte bara spara driftstider i simuleringen, utan också vässade våra möjligheter att bedöma den dynamiska termiska hanteringen av batteriet jämfört med den statiska bedömning, som vi vanligtvis uppnådde med 3D-termisk modell för batteriet kopplat till en 3D CFD (kylning modell).

På sista raden konstaterar Angelo Greco att man, ”genom att använda modellerna byggda med Simcenter Amesim har kunnat köra studierna i genomsnitt dubbelt så snabbt jämfört med PSAs klassiska procedur för modellutveckling och validering av komponenter i förpackningen med tillägg av dess multifysiska funktioner. ”

UTMANAR LEVERANTÖREN ATT FÅ BÄTTRE CELLDESIGN

Angelo Greco arbetade främst med batteridesign för milda hybrid- och elfordon. Notabelt här är att en ”mild hybrid” innebär att elmotorn bara utför en mindre del av bilens totala arbete. Systemet återvinner i princip energin vid inbromsning, med resultatet att bränsleförbrukningen sänkas något tiotal procent.

– Genom att använda modellerna byggda i Amesim har vi kunnat köra våra studier i genomsnitt dubbelt så snabbt jämfört med vår klassiska procedur för modellutveckling och validering av komponenter i förpackningen med tillägg av dess multifysiska funktioner. Faktum är att jag från batterimodellen som leverantören tillhandahåller med 3D till 1D-simuleringsmetoden, kunnat visa att batteriet kan ha en total värmebeständighet på 0,9 K/W (i värsta fall) istället för den 1,8 K/W som föreslagits av leverantören. Den nya designen (0,9 K/W) kunde avvisa upp till dubbelt så mycket värme jämfört med förslaget från leverantören med avseende på samma kylförhållanden, vilket ger den förväntade prestanda som krävs i den tekniska specifikationen.