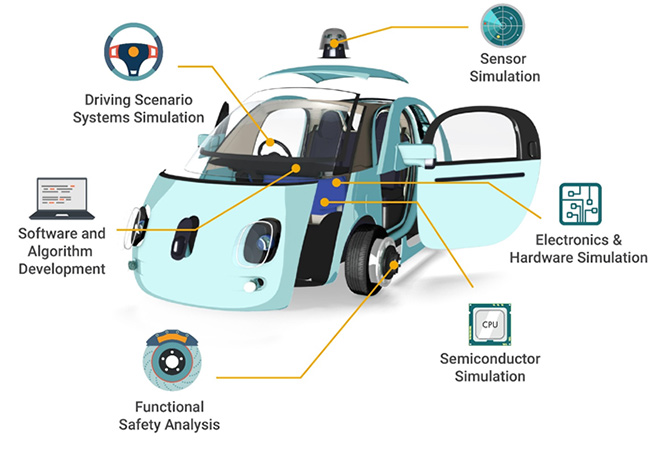

Sofistikerade ADAS-lösningar (Advanced Driver Assistance Systems), baserade på artificiell intelligens, kommer att bli ”hjärnan”, som i realtid ska vara kapabel att fatta välgrundade beslut i de förarlösa fordonen. Det kräver knappast någon större eftertanke för att inse att denna utveckling kommer att kräva mycket av processorkapacitet, välfungerande konnektivitet, smarta algoritmer och annat. Tydligt är också att simuleringslösningar, framför allt multifysikbaserade, kommer att spela en central roll för att inte bara säkra dessa komplexa systems individuella funktionalitet, utan också de än mer komplexa ”system-av-system-packade” miljöer vi talar om.

På sin pekuniära nivå påverkar den växande mängden automatiserade lösningar naturligtvis också kostnaderna, inte minst för elektroniken. Låt oss utgå från att fordonsområdet per dags dato befinner sig på en nivå 3 av 6 (enligt den s k SAE-skalans 0-5 nivåer) när det gäller automatisering. Nivå 3-automation innebär enligt flera bedömare att ca 30 procent av bilens totala kostnader relaterar till elektronik, så betydelsen har långt ifrån bara med tekniken att göra, ekonomiska aspekter är precis lika viktiga.

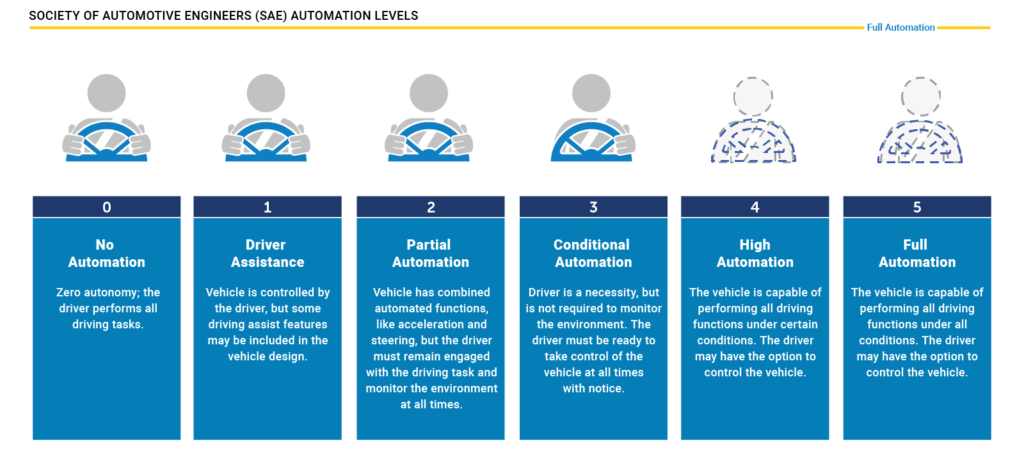

Mer om SAE-skalan för autonoma fordon. De sex automationsnivåerna i den 0 till 5-graderade SAE-skalan antogs 2016 av amerikanska ”National Highway Traffic Safety Administration” (NHTSA). Denna baseras i sin tur på SAEs (”Society of Automotive Engineers”) nivåer för automatiserade drivsystem. Generellt sträcker sig denna från fordon med komplett förarkontroll (0) till fordon med full autonomi (5). Idag är SAE Internationals standard J3016 – den som definierar de 6 automationsnivåer för biltillverkare och leverantörer som vanligen används inom industrin för att klassificera systemens sofistikationsnivåer. Sammanfattningsvis ser de ut så här:

På SAE nivå 0 – kontrollerar den mänskliga föraren allt: Styrning, bromsar, gasreglage, kraft, etc, precis som vad som hittills varit fallet vid bilkörning.

På SAE nivå 1 – kan ett automatiserat system i fordonet ibland hjälpa den mänskliga föraren att utföra vissa delar av köruppgiften.

På SAE nivå 2 – kan ett automatiserat system på fordonet faktiskt utföra vissa delar av köruppgiften, medan människan fortsätter att övervaka körmiljön och utför resten av köruppgiften.

På SAE nivå 3 – kan ett automatiskt system både faktiskt utföra vissa delar av köruppgiften och övervaka körmiljön i vissa fall, men den mänskliga föraren måste vara redo att ta tillbaka kontrollen när det automatiska systemet så begär.

På SAE nivå 4 – kan ett automatiserat system utföra köruppgiften och övervaka körmiljön och människan behöver inte ta tillbaka kontrollen, men det automatiska systemet kan endast fungera i vissa miljöer och under vissa förhållanden.

På SAE nivå 5 – kan det automatiska systemet utföra alla köruppgifter, under alla förhållanden som en mänsklig förare skulle kunna utföra.

Av detta framgår att den största skillnaden inträffar vid SAE nivå 3, där det automatiska systemet kan övervaka körmiljön. Förare är fortfarande nödvändiga i nivå 3-bilar, men kan helt och hållet flytta ”säkerhetskritiska funktioner” till fordonet självt; i alla fall under vissa trafik- eller miljöförhållanden. Det betyder att föraren fortfarande är närvarande och kommer/kan att ingripa om det behövs, men det är inte nödvändigt att övervaka situationen på samma sätt som för tidigare nivåer.

Mängden elektronik hänger ihop med automationsnivå. Detta sagt är konklusionen att mängden elektronik ökar snabbt beroende på automatiseringsnivå. Generellt brukar dagens läge karaktäriseras av att fordonen befinner sig på nivå 3-automation.

Detta betyder att cirka 30 procent av bilens totala kostnad relaterar till elektronik.

Sett till den tillväxtbana man kan anta ligger i utvecklingens riktning kommer automation 5-nivån att inträffa i vart fall tidigare än 2030. Här menar experter att elektroniken kommer att ta 50 procent av den totala kostnaden i anspråk.

Halvledartekniken en möjliggörare. Autonoma fordon kommer under de närmaste åren att på ett genomgripande sätt förändra spelplanen för nästa generation av ”rörlighet” för mänskligheten. Och det är den moderna halvledartekniken som är möjliggöraren av visionen för den förarlösa framtiden.

Det ligger en hel del i Audis Berthold Hellenthal konstaterande under eventet, Semicon Korea 2016, att, ”halvledare kommer att driva 80 procent av innovationen inom fordonsindustrin”.

Landskapet förändras snabbt. Traditionellt har företagen inom halvledarområdet konstruerat chips för fordonselektronik baserat på äldre, mogna tekniknoder. Men med den snabba utvecklingen av innovation och konsumentkrav har biltillverkarna allt mer lutat sig mot halvledartillverkare som specialiserat sig på konsumentelektronik för att påskynda branschens innovativa position.

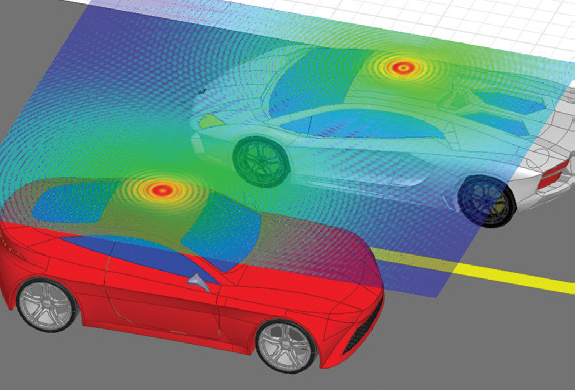

Självkörande bilar använder i allt högre grad sensorer som radar, LiDAR (Light detection and ranging), ultraljudskameror och fusionssensorer för att möjliggöra 360-gradig övervakning, objektidentifiering och klassificering. Från övergripande synpunkt syftar detta förstås till att förhindra krockar och säkerställa pålitlig drift även under värsta tänkbara väderförhållanden.

På ett basplan handlar självkörande fordon om insamling av enorma datavolymer. Kruxet är att de stora datamängderna från sensorerna och annat måste behandlas i realtid; liksom att beslut måste tas dynamiskt.

Tänk dig att du kör på en mörk väg på en regnig natt, med dålig sikt och att ett djur plötsligt springer upp vägen. Radarn måste upptäcka att föremålet verkligen är ett djur och vidarebefordra informationen till en processor, vilken bearbetar informationen för att uppfatta hela sammanhanget och för att i nästa steg vidta korrigerande åtgärder för att se till att inbromsningen sker kontrollerat utan risk för exempelvis vattenplaning. Det är många avgörande beslut som ska fattas inom loppet av några få sekunder. Ett eventuellt misslyckande kan leda till katastrof.

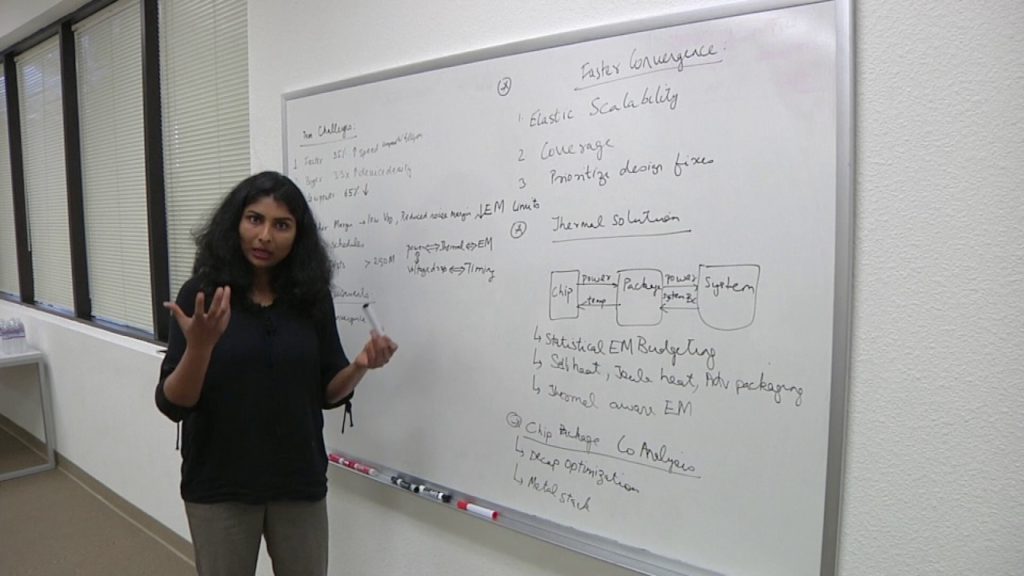

En superdator på fyra hjul. Oavsett om det är Nvidias ”Drive Pegasus” eller Intel/Mobileyes autonoma plattformslösningar, är målet för konstruktionen av ett autonomt fordon att likna vid skapelsen av en ”superdator på hjul”, skriver Annapoorna Krishnaswamy, som är produktmarketing manager för ANSYS’ Semiconductor Business Unit, i en färsk bloggpost.

”Detta inkluderar högpresterande multicore-processorer, som utgör bilens hjärna och ett antal smarta sensorer som fungerar som ögon. Dessa system måste kontinuerligt känna, planera och agera – och i processen måste de lära sig att navigera i scenarier som aldrig har uppstått tidigare,” konstaterar hon vidare.

Inga lätta saker sålunda. Händelsemönstren baseras s a s på hur det ser ut i ”marginalen”, medan den djupa neurala behandlingen av datat och skapandet av rimliga slutsatser och därav följande relevanta ageranden måste ske i ett datacenter. De inblandade systemen måste i detta ständigt kommunicera med molnet för att få de senaste och bästa uppdateringarna för behandling, konklusion och aktion. Här spelar algoritmer en avgörande roll.

Men hur kommer vi dit, undrar ANSYS’ Krishnaswamy.

”För att få allt detta samarbetar idag OEM-företag i allt större omfattning direkt med halvledarutvecklarna. De gör det för att påskynda innovationen och utöka områdets kapabiliteter. Sånt tar tid, men om allt går som planerat kan vi åka i den första självkörande bilen om bara fyra år.”

Partnerskap krävs för att definiera krav på halvledare. Med stor makt kommer stort ansvar. När biltillverkare tävlar om att få ut bästa tänkbara självkörande bil på marknaden står de inför många utmaningar för att uppfylla de strikta kraven på säkerhet och tillförlitlighet. Här spelar simuleringsområdet en helt avgörande roll i att ta fram de komplexa tranformationsprodukter som behövs, menar ANSYS-bloggaren.

”Ett av målen med autonoma bilar är att minska antalet olyckor. Nära 94 procent av olyckor idag orsakas av den mänskliga faktorn. Samtidigt kommer ett autonomt fordon bara att vara lika bra som elektroniken inuti det. Fordonselektronik, till skillnad från konsumentelektronik, måste arbeta i mycket hårda miljöer under långa perioder. De måste utformas så att de är extremt pålitliga, säkra och har en nollfelsfrekvens under en livslängd på 10 till 15 år.

Ett eventuellt misslyckande kan leda till ett ’worst case-scenario’ med ett dödligt resultat, vilket är oacceptabelt. I ett bättre fall kanske det räcker med ett återkallande, vilket är dyrt för bilproducenten. Därför måste OEMs, Tier 1- och halvledarföretag arbeta nära i partnerskap för att definiera krav på halvledare och funktionella egenskaper hos sådana avancerade system,” konkluderar Krishnaswamy.

EM, ESD och termisk pålitlighet. De halvledarkretsar som driver dessa autonoma system använder avancerade noder för att ge den nödvändiga prestandan. Enligt Gartner erbjuder 7nm 35 procents hastighetsförbättring, 65 procent mindre effekt och 3,3 gånger förbättrad täthet, jämfört med 16nm/14nm-teknik.

Men pålitlighetsfrågorna i samband med dessa avancerade noder är mycket utmanande och ger oönskade effekter.

”FinFET-konstruktioner har hög dynamisk kraftdensitet och effekten påverkar direkt chipens termiska signatur”, noterar ANSYS produktmarketingchef och tillägger att ökad funktionalitet och högre strömtäthet – alltså den ström som går genom en tvärsnittsarea vinkelrätt mot strömmens riktning i en ledare med en viss utsträckning – orsakar lokal självuppvärmning av enheter och uppvärmning av ledningar, vilket leder till en stor variation av temperaturen över chipet, baserat på olika driftsätt. Högre temperatur, högre ström och högre resistanser driver fram fel som att gränsen för elektromigration (EM) passeras och att elektrostatisk urladdning (ESD) uppstår på chip. Annapoorna Krishnaswamy igen:

”För vissa kritiska tillämpningar, som inloppsanordningar för airbags, kan chipets omgivande temperatur också påverka det transienta beteendet.

Dessutom medför avancerad 2,5/3D och wafer-nivå förpackningsteknik sammansmältningseffekter, samtidigt som termiska ’hotspots’ påverkar både chip, EM och ESD på systemnivå.”

Hon skriver också att dessa tillvägagångssätt kan öka risken för termisk inducerad stress, vilket kan leda till förvrängning och kontaktseparation och orsaka långsiktiga driftsäkerhetsproblem som i slutändan kommer att, ”göra produkten värdelös”.

Termisk modellering för pålitlighetsanalys. Den som jobbar med fordonselektroniska system vet att de kräver detaljerad termisk modellering för pålitlighetsanalys. Varför då? Typiska driftstemperaturer kan sträcka sig från -40 ° C till 50 ° C, medan vissa ADAS- och strömhanteringssystem under huven kan utsättas för övergångstemperaturer på upp till 135 ° C till 150 ° C ° C. Annapoorna Krishnaswamy konstaterar att detta är ett tufft problem:

”Termiska problem är mycket allvarliga, för avancerade FinFET-tekniknoder kan självuppvärmning och jouleuppvärmning få lokala temperaturer att stiga över 10 grader (C), eftersom de omgivande materialen med låg elektrisk ledningsförmåga inte kan släppa upp värmen i kiselsubstratet.” Värmen blir därmed instängd i trådarna och enheterna.

”Detta höga delta T kan leda till EM-fel på chipanslutningar/lager och extra ansträngningar krävs för att kvantifiera temperaturhöjningarna på enheter och kablar.”

Här menar hon att biltillverkare traditionellt har satsat på ett konstant strömavbrott över hela chipet medan man utför systemnivå-simuleringar.

”Men denna förenklade modell är inte realistisk längre, temperaturvariationen över chipet kan vara mycket signifikant och bör inte ignoreras.

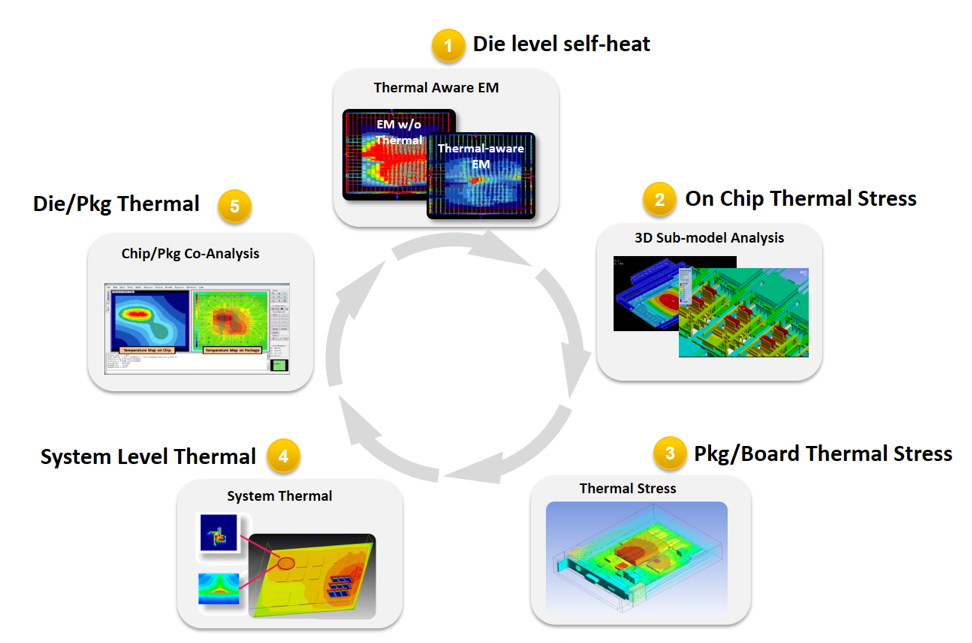

Problemet som vi försöker lösa är multifysiskt och det kräver omfattande pålitlighetsanalys och en signoff-lösning som sträcker sig över hela designkedjan – IP, chip, paket, system – som behandlar växande ömsesidigt beroende av olika multifysikattribut. Bland dem finns kraft- och värmeintegritet och tillförlitlighet i design under 16nm, som krävs för att accelerera designlåsningen…”

LÄS MER i resten av artikeln, som publiceras imorgon.