Vi ska alltså tala om PLM- och ERP-sidan i denna artikel; hur det ser ut på den kinesiska marknaden i allmänhet, men framför allt om läget när det gäller hightech i synnerhet, som är Per Johnssons och JWIs viktigaste segment. Men först några ord om innovationsaspekten, den kinesiska synen på digitaliseringen och teknikutvecklingens inriktning.

Planen är att göra landet till en industriell ”supermakt”. Kina har som nation högt ställda ambitioner, som också har ett aktivt stöd från politiker i kommunistpartiet, regeringen, lokala myndigheter och en framväxande klass av hungriga industrimagnater som vill ha mer. Från regeringshåll har man lagt fram en plan som går ut på att göra landet till världsledande inom sånt som avancerad IT, hightech, industriautomation, robotik, elbilar, mobiltelefoni, bioteknik och liknande. Man nöjer sig inte längre med att ”bara” vara en ”tillverkningsindustriell” stormakt, som lever på låga löner till arbetare och ingenjörer, utan vill bli ledande även på sånt som följer i spåren när ett samhälle utvecklar en alltmer sofistikerad och djuplodande kunskap om avancerade teknologier. Den som kan tillverka sofistikerade produkter är över tid inte bara intresserad av att vara ”en reflex av andras kunskaper”. Man vill utvecklas och frön sås för funderingar kring hur man kan göra sånt som legotillverkas bättre. Men inte bara det, man börjar titta på nya produktlösningar i helt egna spår. Varför ska bara andra nationers innovatörer och designers få njuta frukterna av teknologiskt framskridande, evolutionär och revolutioner teknikutveckling? ”Vi kanske kan själva?”, eller än mer rättvisande, ”vi kan absolut själva!”

Masterplanen heter ”Made in China 2025”. Den kinesiska regeringens masterplan heter ”Made in China 2025”. Om den ska liknas vid något så ligger den i Industri 4.0-spåret. Kina ska industriellt inte bara verka inom tillverkning och med importerad teknikutveckling, man har målet att bli en ”självförsörjande supermakt” inom teknik-, innovations- och IT-utveckling.

Masterplanen heter ”Made in China 2025”. Den kinesiska regeringens masterplan heter ”Made in China 2025”. Om den ska liknas vid något så ligger den i Industri 4.0-spåret. Kina ska industriellt inte bara verka inom tillverkning och med importerad teknikutveckling, man har målet att bli en ”självförsörjande supermakt” inom teknik-, innovations- och IT-utveckling.

Frågan är nu – hur når man dit? ”Made in China 2025-planen”, är en väg, men det finns många fler som följer av detta koncepts riktning: Utbildningssatsningar där man spottar ut bortåt sex-sju miljoner nyexaminerade ingenjörer om året, köp av utländska teknikföretag – fordonstillverkarens, Geely, förvärv av Volvo Cars och den nyligen genomförda storsatsningen på att bli storägare i tyska Daimlerkoncernen är en annan – liksom uppbyggnaden av gigantiska finansiella resurser baserat på bl a stora överskott i handelsbalansen.

Man kan i sammanhanget också peka på ett mycket framgångsrikt exempel på hur teknikutvecklingen kan ta fart via samarbetsprojekt mellan öst och väst: Geely bildade 2013 ett nytt produktutvecklingsbolag för fordonsplattformar, CEVT, som fick sitt säte i Göteborg. CEVT står för China Euro Vehicle Technology och bolaget har seglat upp som en av de senare årens snabbast växande automotiveföretag. Huvudpoängen är den så kallade CMA-plattformen (Compact Modular Architecture). CMA är utvecklad för mindre bilar och öppnar för en framtid med djärvare design och teknik, vilket gäller för exempelvis premiumbilarna i 40-serien, men också för utveckling av andra bilar som tas fram inom konstellationen Volvo Cars och Geely. CMA-arkitekturen är i princip bottenplattan till de här bilarna. Man har förutom kontor i Göteborg och i Trollhättan också kontor i Kina, med ca 500 anställda. Samarbetet mellan de svenska och kinesiska parterna i bolaget är välfungerande, omfattande och ett bra exempel på kunskapsspridning.

Skyddstullar riskerar att bevara gamla industristrukturer. – Mycket av Kinas framgång har kommit från att vara väldigt duktiga, man är ”fast followers”, säger Per Johnsson. Kinesiska staten stöder Made in China 2025 och de lägger en hel del pengar på forskningsinstitut, skattelättnader och lokala initiativ, men det mesta av drivkraften och investeringarna inom automation i min bransch (hightech) kommer från företagen som vill kunna konkurrera i framtiden.

Men världen är mer komplicerad än att det räcker med teknikutveckling, vassare ingenjörer och goda finansiella resurser. Det finns andra lika viktiga storpolitiska aspekter som påverkar hela utvecklingssymfonin. Inte minst då spänningen som följt i spåren av president Donald Trumps agerande på den handelspolitiska arenan.

De senaste månaderna har problematiken kopplad till handelsrestriktioner och skyddstullar, som Trump satt upp på agendan, påverkat skeendet.

En aspekt i detta är frågan om den här typen av åtgärder är effektiva för den som vill konkurrera med en hungrig, nymornat avancerad industrination som Kina. Genom att sätta upp skyddsmurar i isolationistisk anda, hävdar flera bedömare, finns istället påtagliga risker att man bevarar gamla industristrukturer och missar att istället stimulera teknologier som bär framtidens tekniska kraftströmmar. På sikt är gammal teknik ändå dömd och tuff konkurrens har generellt alltid varit ett industrievolutionärt framgångsincitament. I själva verket kan den sökta effekten med skyddstullar slå tvärtemot det önskade; den nation som drabbas av skyddstullar och annat tvingas anstränga sig ännu mer för att få fram ännu bättre lösningar. Medan isolationisten låser in och bevarar ålderdomlig produktionsmetodik som ändå är dömd till undergång. Det behöver inte vara så, men det är en risk att ta med i beräkningen.

Kinas svar på Industry 4.0. – Hur är det med de här sakerna, frågar jag Per Johnsson.

– Made in China 2025 är som du noterar Kinas svar på Tysklands Industry 4.0 eller USAs Industrial Internet. I princip vill man samma sak. Att använda ny teknologi för att kunna erbjuda och tillverka mer kundspecifika produkter, samtidigt som man kortar ledtid och sänker kostnader. Kina är redan ledande inom tillverkning. För dem handlar det om att fortsätta vara ledande inom tillverkning även om 10 år, även med mer konkurrens från andra länder och med en skenande kostnad för löner av fabriksarbetare. Med nya teknologier kan varor produceras billigare i länder med högre kostnader vilket innebär att västländer kan börja konkurrera igen.

Samtidigt går lönerna i Kina upp konstant och Johnsson menar att fördelen av billig arbetskraft håller på att försvinna helt.

– Fram till helt nyligen var många av Kinas fabriker baserade på billig arbetskraft, med mindre investeringar i automatisering. Med tanke på detta har Kina en stark drivkraft att investera i automatisering för att behålla sin ställning. Fördelen de har är att tillverkningen redan är här. Tillverknings ”know-how”, underleverantörsled, fabriker, infrastruktur är faktorer som måste byggas upp på nytt i många andra länder. Med avseende på kunskap om tillverkning, och anpassning till nya teknologier skulle jag säga att Kina ligger före andra länder.

Men det finns flera områden än bara i produktframtagningssektorn där JWI-chefen ser än stark utveckling. Det handlar om konsumentledet, vad som sker där har stor betydelse för det totala samhälleliga teknikupptaget, förståelse och uppbyggnad av moderna tankemodeller.

– Så är det, säger han. Konsumenters användande av internet teknologi för dagligt bruk som betalning ligger långt före något annat västland jag har varit i. Industriföretag är också väldigt villiga att anpassa sig till nya sätt att arbeta, men mognad av teknologi och mjukvarulösningar är det största problemet.

Huawei ett bra framgångsexempel. Satsningar på IoT-, IIoT- och Industri 4.0-koncept finns alltså där. På sista raden handlar detta om digitaliseringen av hela kedjan, av produktframtagningsprocessen, och man har i detta något som kan vara en stor fördel: Att vara befriade från problematiken som relaterar till legacy från tidigare komplexa PLM- och IT-system. Man startar istället från ett slags ”carte blanche”, alltså. Per Johnsson exemplifierar:

– Att s a s starta från ett blankt papper är på många nivåer ”hälsobringande” och bidrog till den snabba utveckling vi sett telekomaktören Huawei genomgå. Man är också avancerade när det gäller sånt som ”digital thread”, alltså utvecklingen av en röd tråd som håller ihop hela produktlivscykeln från de första utvecklingsfaserna och produktdefinition till produkterna ute på fältet i slutanvändarhänder.

Den svenske PLM-mannen säger det inte rakt ut, men jag misstänker att han ställer Huaweiexemplet som en kontrast mot Västländernas ”gamla dinosaurier”, Motorola och Ericsson exempelvis, och deras problem att möta och ta sig igenom djupa förändringsprocesser i marschen från en hårdvarudominerad orientering till en mer tjänste-, elektronik- och mjukvarubaserad profil.

– De system man köper här i Kina och implementerar är i många fall de första mer avancerade som varit aktuella; man kan därför starta från ett ”carte blanche-läge”. Nu har ingen påstått att detta är problemfritt och enkelt. Långt därifrån. Allt tar sin tid, men systemen har på många ställen varit igång i flera år och man har lärt sig mycket av misstagen under resan gång. Allt är inte klart, men idag ligger behoven oftare kring optimering av sånt som PLM-system och utvecklingen är klart inställd på att digitalisera hela produktframtagningskedjan. ”Hur kan vi utnyttja systemen effektivare,” är frågeställningen i detta.

Om och när man lyckas i detta återstår att se, men när det gäller finansiella och personella resurser finns det mycket att ta av.

– Det ska också sägas att man även när det gäller innovation är stadda i snabb utveckling, tillägger JWI-basen. Visst är man i tidiga faser, men det kommer och jag tror att man gör klokt i att inse att den kinesiska företagsmarknaden kommer att utvecklas snabbt i detta hänseende. Man börjar bli bra på innovation, inte minst är företag som Huawei och Lenovo bra exempel på detta.

Alla resor har sina första steg. Kina har också för länge sedan tagit de första av innovationsresans steg och utvecklat vad som ofta är en viktig grund och nära kopplat till innovationsbenägenheten: En stark och avancerad tillverkningskultur. Därifrån är steget mot innovativt tänkande inte långt. Betänk också i detta de enorma mängderna ingenjörer som utexamineras varje år.

Per Johnsson menar här att det enbart på statiska grunder innebär att man kan få ett försteg när det gäller ”volymen på intellektuell toppkompetens”.

Låt säga att man i en ”normalkurva” i en kull nyutexaminerade ingenjörer hittar 10 procent som toppresterar. 10 % av 6-7 miljoner är 600 000 till 700 000 toppstudenter som ska ut i näringslivet. Sätt detta i relation till hur många ingenjörer vi utexaminerar och vad 10 procentstanken skulle innebära i detta. Volymen intellektuellt toppresterande personer blir bra mycket mindre. Om detta är av betydelse för exempelvis tillverkningsindustrins konkurrensläge på sikt, återstår att se. Men tanken ger för en västerlänning lite rysningar av obehag och det är lätt att inse att vi inte på något sätt ska underskatta kraften i detta. En annan konsekvens blir att titta närmare på hur vi givet detta kan vässa våra förutsättningar att konkurrera.

Nu ska man inte förneka att det finns kulturella inslag i det kinesiska samhälls- och företagsklimatet som bromsar detta – inte minst att landet är en diktatur och att fria tankeflöden och möjligheter att agera fritt är en basegenskap för utveckling av innovativt tänkande. Det är givetvis en nackdel, men den stora utvecklingslinjen i landet över tid pekar hur som helst mot att låsningar är på väg att luckras upp; i alla fall om det visar sig vara lönsamt att vara mer flexibel.

Pengarna till PLM-satsningar är inte något större problem.

En nyckel för den som strävar framåt på IT-fronten är att få fram de finansiella resurser som behövs. I Kina finns det idag flera vägar att gå för att skaffa de resurser som behövs: ”Pengar har man,” konstaterar Per Johnsson. Då är det andra saker som kan vara mer problemfyllda:

– Ja, ett exempel som jag ser hos våra kunder inom t ex hightech är att man behöver flera seniora ingenjörer, som snabbt kan få de juniora, nyutexaminerade ingenjörerna ”i drift”. En ”nyexad” ingenjör kostar ändå kanske motsvarande 10 000 svenska kronor i månaden. Inte ens i Kina har man råd att låta dem gå improduktiva under någon längre tid för att lära in det som behövs ifråga om kunskaper och praktik i det lokala företaget.

Johnsson hävdar att detta kräver en plan som snabbt får in nykomlingarna i produktionskedjorna, men det är inte problemlöst.

– Frågor som, ”hur använder man IT i detta”, eller, ”hur kan man dela erfarenheter genom ett IT-system”, är sånt som ligger uppe på borden.

3 till 4 Fortune 500-bolag inom 2 timmars bilfärd. Per Johnsson bolag, JWI, ligger i ett område där man inom ramen för en tvåtimmars bilresa träffar på minst 3 till 4 Fortune 500-företag. Industriella jättar alltså.

Till saken hör också att just staden Shenzhen, där JWI har sitt högkvarter, är enormt expansiv. För inte så många år sedan var detta en lite fiskeby med 4000 till 5000 invånare; idag är man 12 till 15 miljoner! Illustrativt för den explosiva tillväxten är att hälften av världens skyskrapor byggs i Kina; av dessa byggs just nu hälften i Shenzhen.

Det säger något om kraften i tillväxten.

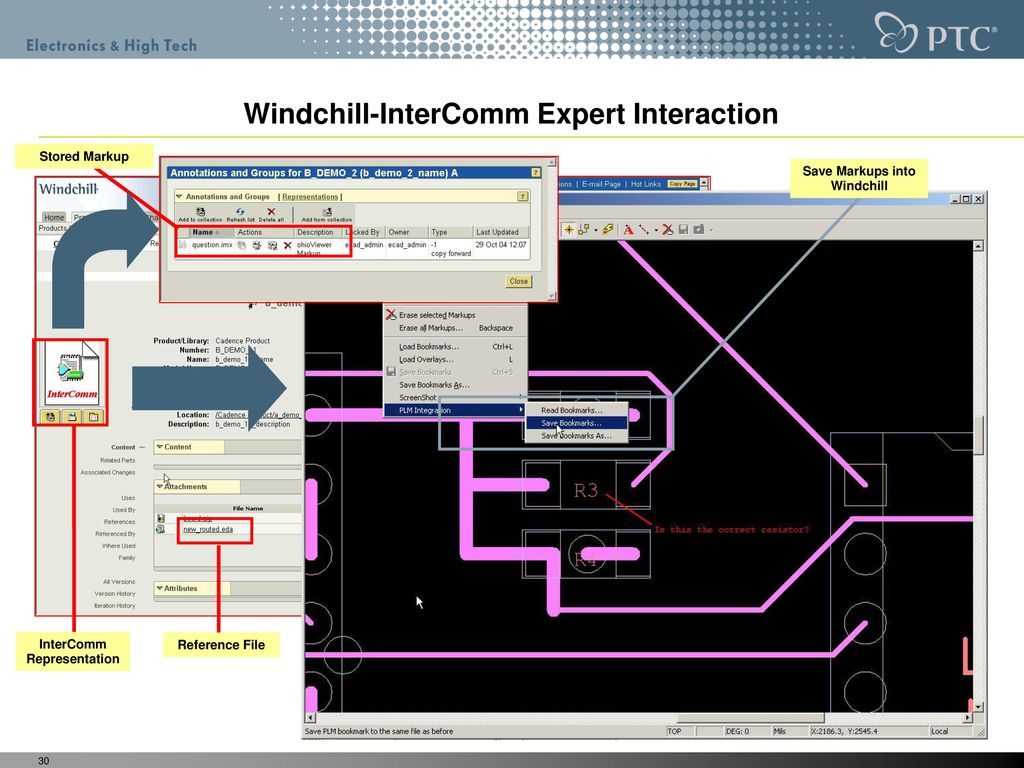

PTCs Windchill nära standard inom hightech. För Per Johnssons JWI är hightech den kommersiellt sett klart bästa branschen. Man jobbar med utveckling, försäljning, implementering, utbildning och konsulting kring PLM-lösningar, inkluderat mjukvara för tillverkningssystem; allt från olika leverantörer, även om JWI-chefen hävdar att PTCs Windchill är näst intill standard inom hightech. Men man hanterar, som noterades inledningsvis, också mjukvaror från Siemens PLM (Teamcenter) och Dassault Systemes (3DEXPERIENCE, ”3DX”).

– Siemens och PTC är starka med sina tillverkningsrelaterade kapabiliteter och fokus, medan Dassault Systemes oftare förekommer när vi talar om R&D-processer med CAD (CATIA) och ENOVIA (produktdataryggrad i DS 3DX-plattformen).

JWI-chefen säger vidare att SAP är stora på ERP-sidan, vilket är mindre överraskande, men inte inom PLM. Men hur är det med PLM-spelare som Aras, ARENA och Oracle? Jodå, de finns, ”men är inte särskilt stora.”

– Skälen är flera, men av betydelse är att de tre stora funnits längre med CAD och PLM på den kinesiska marknaden. Samtidigt är marknaden relativt mättad när det gäller ”ny” PLM, vilket förskjuter insatserna mot sånt som optimering och Bill of Process (BOP), något som i sin tur kan ha betydelse för exempelvis Aras, som annars allmänt tycks befinna sig i en tillväxtboom.

– För vår, JWIs del har dock den senaste tiden utveckling varit explosiv när det gäller egna programlösningar. Om PTC dominerade tidigare har vi idag oftast flyttat över till att jobba med våra egna lösningar. Fram till för något år sedan arbetade vi mest med PTC, men med framgången med våra egna mjukvarulösningar så har vi skiftat helt över till detta.

En strävan mot det ”modellbaserade företaget” (MBE).

Detta med den på ”ny” PLM mättade marknaden får också effekter inom kinesiska företags PLM-satsningar.

– Ja, säger Per Johnsson, koncept som det ”modellbaserade företaget” blir i detta utvecklingsläge attraktivt. Man vill inom många kinesiska företag skapa situationer där ingen i kedjan ens ska kunna göra fel. ”Modeller” blir i detta pedagogiska verktyg som hjälper användarna rätt. CAD och PLM är, som jag tidigare sa, relativt moget. Därför ligger fokus på plattformar som läggs ”ovanpå” de gamla. T ex PTCs IoT-plattform, ThingWorx, Siemens dito, MindSphere, och de lösningar som finns på Dassaults 3DEXPERIENCE-plattform.

Det modellbaserade företaget (MBE) är ett begrepp som kommit fram i spåren av en rad nya kapabiliteter inom ramen för produktlivcykelhantering. MBE-begreppet inkluderar allt sånt som det digitaliserade företaget, IoT, Industrial IoT, digitala tvillingar, trådar och annat. Tillsammans bildar de här trenderna och utvecklingstrådarna ett komplicerat pussel som på sista raden måste kunna fungera ihop som en helhet.

Det modellbaserade företaget (MBE) är ett begrepp som kommit fram i spåren av en rad nya kapabiliteter inom ramen för produktlivcykelhantering. MBE-begreppet inkluderar allt sånt som det digitaliserade företaget, IoT, Industrial IoT, digitala tvillingar, trådar och annat. Tillsammans bildar de här trenderna och utvecklingstrådarna ett komplicerat pussel som på sista raden måste kunna fungera ihop som en helhet.

– Det här för med sig krav på ökad interoperabilitet, demokratisering av tillgängligheten av data och kompetenta plattformar för samverkan, konstaterade CIMdata-analytikern Peter Bilello, i en PLM&ERP News-intervju nyligen. Data måste kunna återanvändas över systemens livscyklar i affärsnätverk; vilket kräver en bred definiton av MBE. Detta begrepp är till sin natur tvärdisciplinärt och sträcker sig inte bara över organisationen internt utan över hela nätverket. Tilläggas kan att MBE gäller många industrier som flyg, försvar, bil, verkstad, bygg m fl.

”Carte-blanche-kortet” minskar i betydelse som trumfess.

Klart är alltså att det åtminstone inom de kinesiska toppkategoriföretagen finns en strävan mot att bygga kompetens och integration mot det som ligger s a s bortom PLM, typ IoT, IIoT, osv. Men därmed har man i konsekvens med det ovan förda legacyresonemanget också hamnat i ett läge där system ska kopplas ihop när det nya s a s läggs som lager på gamla systemen. Carte blanche-kortet minskar därmed i betydelse som trumfess.

– Visst, jag vågar påstå att de flesta här idag gör på detta vis; man lägger alla de nya lagren, IoT osv, på sina gamla system. Självklart kräver detta integrationsarbete och anpassningar. Detta blir kort sagt en framgångsnyckel och här kan JWI hjälpa till med bra lösningar, säger den svenske PLM-mannen och tillägger: ”Vi är här inne i en mycket intressant fas, bl a för att vi är det första mjukvaruföretaget i området som har lösningar som hjälper kunderna med detta”.

Som framgått tidigare i artikeln menar Per Johnsson slutligen att den största kundnyttan JWI kan tillföra i dagsläget framför allt ligger på att optimera konstruktions- och tillverkningsprocesserna. Liksom integration, ”design for manufacturing” (”tillverkningsbarhet redan i konstruktionsfaserna”) och digitalisering för styrning av tillverkningen (automationsprocesser).