Trots att produkter idag tenderar att bli mer komplexa förväntas utvecklingschefer göra mer på kortare tid. Detta gör att tillförlitlig, entydig designdokumentation för att styra utvecklingsprocessen är viktigare än någonsin.

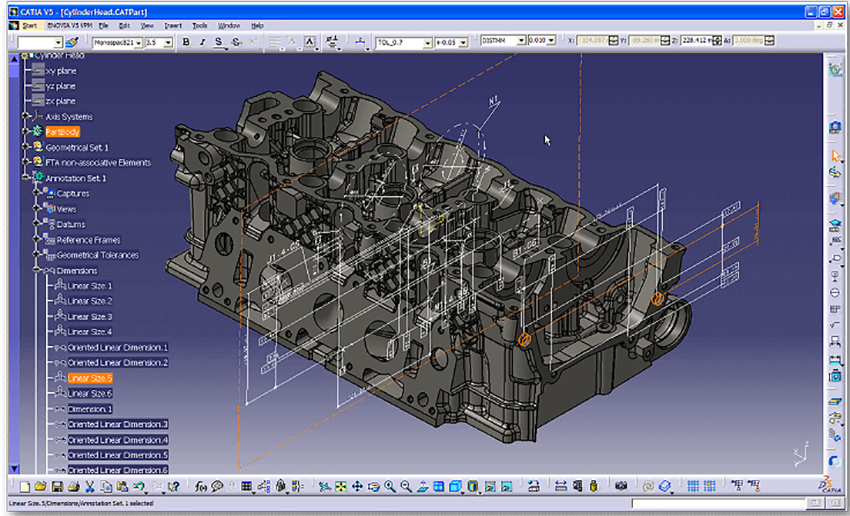

Idag har också alla de större PLM- och CAD-utvecklarna bra lösningar för MBD, exempelvis Siemens Digital Industries (t ex NX), Dassault Systemes (t ex CATIA), och PTC (Creo).

Men låt oss börja med en mer formell definition av MBD-begreppet: Det handlar alltså om att använda 3D-modeller – som solida modeller, 3D PMI, Product Manufacturing Information, och tillhörande metadata) i 3D CAD-programvara för att definiera och specificera enskilda komponenter och samlade produktlösningar. De typer av information som ingår är geometrisk dimensionering och tolerans (GD&T), material på komponentnivå, BOMar på monteringsnivå, tekniska konfigurationer, designavsikt, etc. Andra metoder har historiskt sett krävt åtföljande användning av 2D-ritningar för att tillhandahålla sådana detaljer.

EN 3D-MODELL SOM OCKSÅ INNEHÅLLER TILLVERKNINGSINFORMATION

Allmänt när det gäller produktframtagning förlitar sig tillverkare på designdokumentation för att driva utvecklingsprocessen. Designdokumentation fungerar som definitionen som styr alla aktiviteter, inklusive tillverkning, upphandling, kvalitet och service. Därmed är det knappast överraskande att företag investerar i att förbättra sina dokumentationsmetoder.

I undersökningen ”2020 Lifecycle Insights Engineering Executive Strategic Agenda” konstaterades exempelvis att 69 procent av de svarande investerade i sådana förbättringsinitiativ förra året. Hela 54 procent planerar också att fortsätta med dessa investeringar nästa år.

Det är i skenet av detta lätt att inse värdet av att utnyttja MBD. En 3D-modell, som innehåller produkt- och tillverkningsinformation (PMI), ger tillverkarna en enda tillgänglig källa, ”sanning”, för all mekanisk hårdvara i en produkt. En sådan resurs kan effektivare än 3D/2D-ritningskombinationen också vägleda tekniska och andra funktionella avdelningar genom produktframtagningen.

Att flytta till en MBD-miljö kräver dock en del förändringar både inom och utanför ingenjörsavdelningen.

ATT BYTA METOD FÖR DESIGNDOKUMENTATION

Idag litar de flesta ingenjörer ofta serier av 2D-ritningar som grund för produktdesign och utveckling. Sådana ritningar är dock tämligen tidskrävande: gjorda studier visar att de, produktutvecklare och ingenjörer, spenderar mellan 20 och 60 procent av sin arbetstid för att skapa dessa.

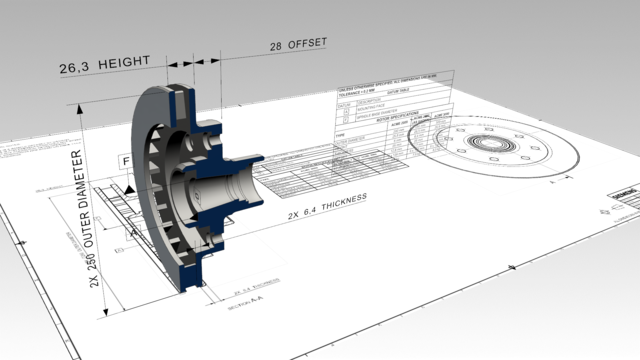

I ett typiskt ritningsbaserat tillvägagångssätt börjar ingenjörer med att utveckla en 3D-produktdesignmodell. De placerar vyer av denna modell på en ritning och lägger till PMI (tillverkningsinformation). Detta fungerar som en specifikation för hur den mekaniska komponenten, enheten eller produkten ska tillverkas och monteras. Tyvärr innebär detta sätt att utveckla också en fördubbling av de ansträngningar som gjorts bara för att skapa en 3D-modell. Här finns en hel del produktivitetsökning att hämta genom att eliminera en del inslag i detta arbete.

Att använda en MBD-metodik i detta kan spara både tid och frustration. Det finns inget behov av en extra, separat leverans av PMI-annoterade ritningar. Istället kan ingenjörer lägga till PMI direkt till 3D-modellen och associera dessa data med lämpliga geometriska referenser. Denna enda modell kan sedan styra varje steg i produktionsprocessen, från design till kvalitetssäkring.

EN GRUNDLÄGGANDE BYGGSTEN

Designdokumentation är en grundläggande byggsten i utvecklingsarbetet. Andra funktionella avdelningar använder dokumentationen för inköp, tillverkningsplanering, skapande av verktygsbanor på CAM/CNC-sidan, inspektionsplanering och många fler för framtagningsarbetet kritiska aktiviteter.

På dessa andra avdelningar kräver de ritnings-baserade tillvägagångssättet att anställda har distinkta kunskaper och färdigheter. De måste kunna konstruera en 3D-form ”i huvudet” från de många vyerna på en ritning. Dessutom måste de också kunna förstå hur modellens PMI (tillverkningsdata) är relaterat till designens relevanta geometri.

Men om en tillverkare istället använder MBD ger detta produktutvecklings- och andra intressent-team i hela företaget större flexibilitet och alternativ. Anställda behöver inte mentalt konstruera en 3D-modell från ritvyer. Istället kan de se, snurra och kolla MBD-modellen direkt och få unika insikter i tillhörande PMI.

De kan också använda smarta mjukvaruapplikationer för att hjälpa till att läsa och tillämpa PMI, automatisera krävande aktiviteter, som att skapa numeriska styrsekvenser (NC) eller koordinera mätmaskin (CMM) verktygsbanor.

SPARA TID PÅ DESIGNDOKUMENTATION

Idag tittar tillverkare noga på hur ingenjörer och andra medarbetare spenderar sin arbetstid. Med ett MBD-initiativ kan alla ägna mindre tid åt designdokumentation och mer tid till den typ av analys och problemlösning som leder till vassare produkter.

Traditionellt måste ingenjörer i ett ritningsbaserat tillvägagångssätt manuellt lägga till dimensioner för att lokalisera varje bit geometri i en 3D-modell. Detta definierar formen och storleken på den mekaniska hårdvaran för alla andra i utvecklingsprocessen. Men detta är alltså ett dubbelarbete.

En 3D-modell definierar redan uttryckligen var varje bit av geometrin i en komponent ligger i rymden. Det finns ingen anledning att ange sådana detaljer igen. Men vanor svåra att bryta.

I ett MBD-uppbyggt tillvägagångssätt kan ingenjörer förlita sig på modelleringsarbetet som de redan har slutfört för att rumsligt definiera designens geometri. Sedan behöver de bara lägga till de dimensioner och toleranser som tillverknings- och kvalitetsavdelningar behöver för att mäta och kolla upp överensstämmelse. Detta minskar inte bara dokumentationsbördan för ingenjörer, utan förenklar också leveransen.

MINSKA DOKUMENTATIONSRELATERADE FEL

Problem med designdokumentation leder alltid till problem senare i utvecklingsprocessen. När man arbetar utifrån en ritning är det mer sannolikt att anställda beställer felaktigt tillverkade komponenter eller mäter inkommande delar mot fel specifikationer. Detta ökar risken för alltför mycket skrot och omarbetning på tillverkningsgolvet. Det kan också resultera i ändringsorder i sent skede, som är besvärliga och kostsamma för alla inblandade.

Felaktiga PMI-tolkningar är skyldiga till den här typen av fel i ett ritbaserat tillvägagångssätt. Det bästa scenariot innebär förfrågningar om förtydliganden eller tillägg som kräver mer av ingenjörsavdelningens tid. I värsta fall baserar intressenter kritiska beslut på felaktigt tolkade ritvyer eller information, vilket leder till alltför stora utvecklings- och produktionsförseningar.

Men MBD ges kort sagt enklare tolkning för alla intressenter. Vem som helst kan snurra, se och checka 3D MBD-modellen för att förstå en designs PMI. Detta är en stor förbättring jämfört med att behöva pussla över detaljerna i en del baserat på en 2D-ritning.

ATT SKYDDA SKAPET AV AVLEDA LEVERANSER

Designdokumentation används inte bara som en specifikation för produktutveckling och tillverkning. Det är också grunden för andra viktiga härledda leveranser. Intressenter använder t ex designdokumentation för att bygga verktygsvägar för tillverkning, inspektionsplaner för kvalitetssäkringsarbete, tekniska datapaket för upphandling och teknisk dokumentation för serviceinstruktioner.

Detta kan vara en utmaning när man använder traditionella 2D-ritningsbaserade metoder. Anställda är begränsade till de designvyer som finns på ritningarna. De tvingas manuellt skapa de vyer de behöver för att gå vidare.

Detta är tidskrävande och ökar risken för fel på grund av misstolkningar av ritningen.

MBD-metoder ger universell åtkomst till en fullt annoterad 3D-modell. Arbetare kan snabbt och enkelt skapa de härledda leveranserna som krävs för kritiska nedströmssteg i produktutvecklingsprocessen, vilket minskar kostsamma förseningar och fel.

NÅGRA REKOMMENDATIONER

Tillverkare som tar MBD-initiativ för att driva design, tillverkning, upphandling, kvalitet och service ser ofta påtagliga fördelar när det gäller tid, uppgifter och resurser. Användningen av dessa 3D-modeller, kommenterade med viktiga PMI, erbjuder en minskning av ingenjörernas dokumentationsbörda, vilket frigör dem för att delta i mer värdefull analys och problemlösning. Men det ger också ökad flexibilitet för andra anställda i företaget att se, snurra och kolla in modellen noggrannare för att få en korrekt förståelse av dess specifikationer. Andra bitar handlar om minskade dokumentations-relaterade fel under konstruktion och längre ”ner” i produktionsprocessen. På sista raden kan man också uppnå en acceleration i skapandet av härledda leveranser för att bättre stödja tillverkning, kvalitetsförsäkring, upphandling och servicebehov.