Sinumerik One Dynamics kommer i tre teknikpaket för att, som man skriver i pressmaterialet, ”öka effektiviteten hos CNC-användare vid programmering och körning av CAM-genererade CNC-program.” Med programvaruversionen NCU-SW 6.14 lanserar den tyska automationsjätten sålunda:

• Dels One Dynamics Operate.

• Dels Dynamics 3-axlig fräsning.

• Och One Dynamics 5-axlig fräsning.

Mjukvarufunktionerna i de här teknikpaketen stödjer användare från maskinorienterad programmering på verkstadsgolvet till höghastighetsbearbetning av CAD-CAM-programmerade arbetsstycken med hög ytkvalitet.

Vi ska titta mer detaljerat på de här paketen längre ner i artikeln. Men först en bakgrund till detta med att Siemens nu driver in digitala tvilling-koncept på CAM- och CNC-området. Hur går resonemanget?

Även om Siemens sedan lång tid kännetecknats av att utveckla några av marknadens vassaste CNC-styrenheter, så finns det i det uppgraderade systemet lösningar som tar Sinumerik till nya nivåer. En viktig poäng i detta är hur man konsekvent och systematiskt jobbat mot att skapa kopplingar till de andra produktframtagningssystem i bolagets rika lösningsportfölj. Inte minst på produktutvecklingssidan.

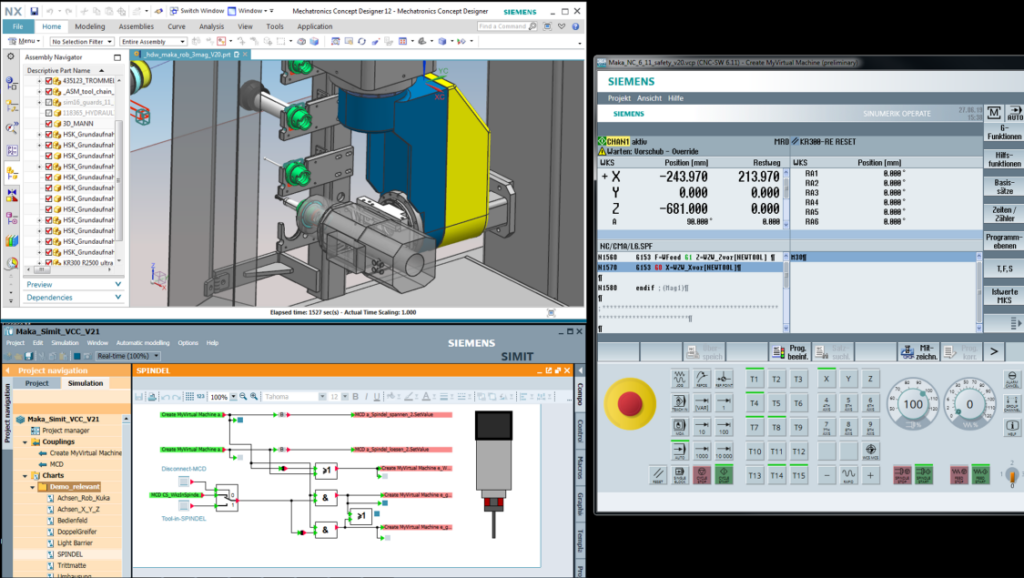

Enligt Siemens, arbetar den nya Sinumerik One Dynamics-lösningen med programvara på ett sätt som kopplar ihop maskinstyrningen med den tillhörande digitala tvillingen från produktutvecklingssystemet, ”och bidrar därmed till sömlös integration av hård- och programvara.”

MED DEN DIGITALA TVILLINGEN FRÅN START TILL MÅL

Idén om en digital tvilling är inte ny för Siemens. Företaget har sedan några år systematiskt utvecklat detta konceptet. Målet är att via tvillingar, över hela organisationen, gå mot ett läge där företag kan hantera och styra allt som har med den digitala modellens – och förstås också den fysiska ekvavilentens – produktlivcykel att göra. Från start till mål så att säga, inkluderande allt från produktförstudier, utveckling och tillverkning, till sånt som förebyggande underhåll och produktionstillväxtstrategier på eftermarknadssidan. Det är ett rejält grepp, men Siemens Digital Industries – som den gemensamma PLM- och automationsenheten numera döpts till – har tagit tanken på djupaste allvar och kläcker nu i ett rasande tempo, lösningar som bygger upp dessa helhetskoncept. Man är inte framme, men har kommit en bra bit på väg; i flera helhetsperspektiv längst av alla när det gäller sammankopplingen av produktutveckling och tillverkningsautomation.

Den digitala tvillingen är i detta en hörnsten. Den ska s a s kunna hängas på all information som behövs i alla produktens ”livsfaser”, för att på sin ideala nivå inte bara ”själv” kunna tala om hur den ska tillverkas, vilka resurser som krävs, utan också t o m kunna tala om för slutanvändaren hur, var och när det behövs underhållsåtgärder. Relevanta lösningar för detta finns i Siemens Xcelerator-portfölj, bl a via lågkodplattformen Mendix och IoT-operativsystemet MindSphere.

TVILLINGEN ”SJÄLV” INSTRUERAR MASKINEN

En effekt av detta är alltså att den digitala tvillingen – när det är dags att tas från bara en digital modell till att också bli en fysisk modell – behöver s a s kunna instruera maskinerna på verkstadsgolvet vad som behöver göras. CNC-bearbetningen är, när så krävs, en del i denna händelsekedja, som den digitala tvillingen ska kunna initiera och genomföra enligt specifikationerna som hängts på. Med Siemens sömlösa upplägg har det sedan länge redan varit möjligt att genomföra virtuell idriftsättning (”virtual commissioning”). Detta handlar om att alla delar, som programmering, el och mekanik, samverkar i en 3D-simuleringsmodell. I denna kan man köra och testa utrustningen på samma sätt som vid en verklig idrifttagning, med automationslogikkontroll- och PLC-koderna i en virtuell miljö. Cykeltider, kvalitetstester och optimering kan med andra ord göras redan i det här stadiet, innan de förs över till den fysiska världen och till PLC:erna för att realisering.

Dagens annonserade uppgradering av Sinumerik är en reflektion av detta arbete. Med få undantag kräver funktionerna i Sinumerik One Dynamics ingen driftsättning från maskinbyggaren. När de väl är aktiverade är de tillgängliga för operatören för omedelbar användning på maskinen. Eftersom de är mjukvarufunktioner under CNC-kontrollen, är inga manuella ingripande i maskinen eller maskinmekaniken nödvändiga.

För användare som har särskilt utmanande krav när det gäller bearbetningskvalitet och hastighet kan maskinbyggaren lägga till ytterligare CNC-tillvalsfunktioner för Sinumerik, som går utöver Sinumerik One Dynamics-paketen. Dock gäller att dessa ”plusfunktioner” måste aktiveras och parametriseras av maskinbyggaren för operatörens individuella maskin och anpassas till den individuella maskinstatiken och dynamiken.

MER OM DE TRE TEKNIKPAKETEN I SINUMERIK ONE DYNAMICS

One Dynamics Operate-paketet stöder användaren i effektiv programmering med de beprövade Sinumerik-bearbetningscyklerna och en högkvalitativ CNC-simulering för bearbetningstekniken vid fräsning och svarvning. Dessutom ges användaren ett brett utbud av alternativ för åtkomst till sin NC-program- och arbetsstycke-dokumentation. Han eller hon har förstås också möjlighet till ”papperslös” tillverkning och kan till exempel visualisera sina 3D CAD-data i verkstadsgolvsmiljön.

För genomförandet av CAM-genererade CNC-program för ytbearbetning i fri form, erbjuder också One Dynamics 3- och 5-axliga fräspaket CNC-funktionerna ”Top Surface” och ”Top Speed Plus” för så vass rörelsekontroll och perfekta arbetsstyckesytor som möjligt.

Med Top Surface kontrolleras de geometriska uppgifterna från CAM-systemet och optimeras under CNC-bearbetningen med hjälp av en intelligent algoritm. Detta säkerställer hög ytkvalitet vid fräsning av komplexa ytor med fri form. Det här är f ö särskilt fördelaktigt för geometriskt komplexa formkomponenter, som ställer speciella krav på ytkvalitet, formnoggrannhet och produktionseffektivitet. Exempel kan gälla verktyg och formtillverkning vid flygplansbyggnad eller medicinsk teknik.

Top Speed Plus då? Här talar vi om en lösning som med ny filterteknik som möjliggör ökad dynamik utan att påverkas av maskinens mekaniska vibrationer och att tillförlitlig konturnoggrannheten upprätthålls. Siemens hävdar i pressmaterialet att detta, beroende på den specifika applikationen, kan minska bearbetningstiderna med upp till 30 procent. Som ett resultat därav, ”minskas enhetskostnader vid fräsning med CAM-genererade CNC-program och produktionseffektiviteten ökas.”

VIRTUELL KARTLÄGGNING AV UTVECKLINGSPROCESSEN

För att det digitala tvillingupplägget ska vara fullt genomförbart förutsätter det således att det också finns digitala kopior av de maskiner som ska användas. Vi talar här om ”kopior”, eller tvillingar, av verkliga verktygsmaskiner och anläggningar. Medan en digital tvilling kan vara värdefull för simulering och beräkning i utvecklingsskedet, kommer i tillverkningsskedet ytterligare värden i dagern, utgående från det faktum att tvillingen i tillverkningen skickar in och ständigt uppdaterar data till den maskin som bearbetar, positionerar och justerar t ex ett ämne som ska bli till en specifik fysisk modell.

Sinumerik One ger maskinverktygsbyggare möjlighet att virtuellt kartlägga sin utvecklingsprocess, vilket kan minska produktframtagningstiden rejält. Vi talar om ett CNC-styrsystem som sömlöst interagerar mellan virtuell och verklig värld. Med sin digitala tvilling är det nyckelelementet för digital transformation och hjälper till att simulera och testa arbetsprocesser helt i en virtuell miljö.

Siemens skriver i sitt pressmaterial att inte minst, ”den virtuella förberedelsen av maskinens idrifttagning också kortar ner den faktiska idrifttagningstiden avsevärt.”

Detta hjälper bl a maskinverktygsoperatörer att förbereda sig för och anpassa sig till olika byggmiljöer.

REALISTISKT SIMULERING

Det är klart att den verkliga världen inte alltid är helt perfekt. Det är t o m så att det är sällan är verktygsmaskiner i perfekt skick, men även här hjälper en digital tvilling till att göra det möjligt för användare att simulera sina processer med hänsyn till vad som händer på själva maskinen. Finns det egenheter kan hänsyn till dessa föras in bland simuleringsparametrarna.

Enligt Siemens är, “realistisk simulering i Sinumerik One en faktor som gör det helt och hållet möjligt för CNC-maskinanvändare att simulera programmering av arbetsstycken, installation och drift av verktygsmaskiner på datorn.” Man noterar dessutom att även träning kan utföras med digital tvilling istället för träning på själva maskinen.

Allmänt ger denna nya digitala ”aveny” som Siemens tagit fram starkare broar mellan design, underhåll och drift. Broar som kan hjälpa företag i tillverknings- och produktionsvärlden att faktiskt minska sina kostnader.